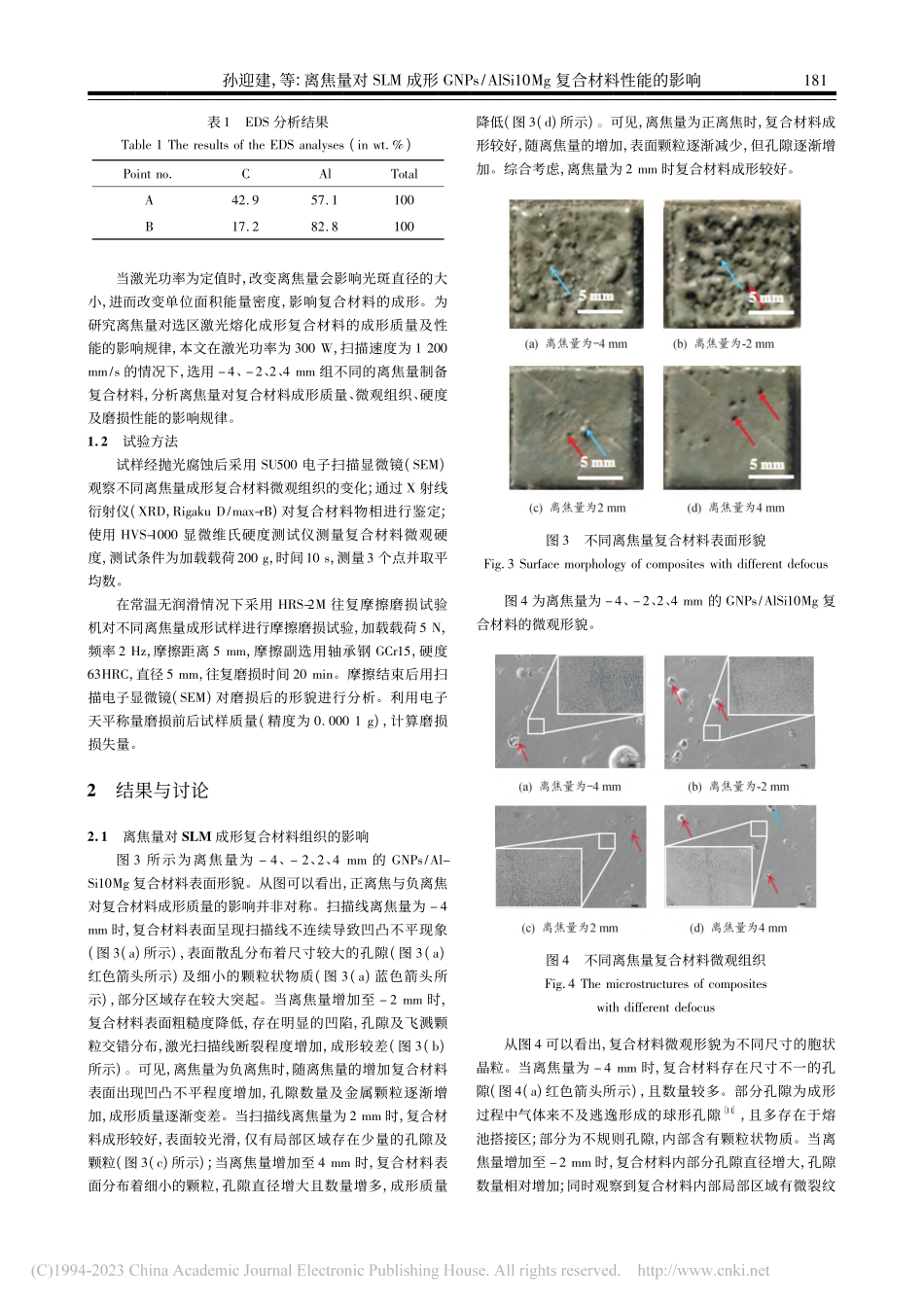

第44卷第4期兵器装备工程学报2023年4■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■月收稿日期:2022-08-11;修回日期:2022-09-06基金项目:河北省高等学校科学技术研究项目:选区激光熔化GNP/AlSi10Mg复合材料组织及性能研究(ZC2023183);河北省“三三三人才工程”资助项目(A202101026)作者简介:孙迎建(1987—),女,硕士,讲师,E-mail:2771985932@qq.com。通信作者:刚建华(1979—),女,副教授,E-mail:55130534@qq.com。doi:10.11809/bqzbgcxb2023.04.025离焦量对SLM成形GNPs/AlSi10Mg复合材料性能的影响孙迎建1,2,刘禹1,2,刚建华3,石岩1,2,周利杰1,2(1.河北省工业机械手控制与可靠性技术创新中心,河北沧州061001;2.河北水利电力学院机械工程系,河北沧州061001;3.沧州师范学院机械与电气工程系,河北沧州061001)摘要:采用选区激光熔化成形技术制备GNPs/AlSi10Mg复合材料,研究成形过程中离焦量对复合材料组织形貌、硬度、摩擦磨损性能的影响规律。结果表明:随着离焦量从负离焦到正离焦,复合材料成形质量、微观组织及性能呈非对称变化,微观形貌为不同尺寸的胞状晶粒,离焦量为-4mm时,存在较多孔隙。当离焦量为2mm时,复合材料成形质量较好,内部气孔较少,石墨烯分布较为均匀,与基体存在良好的界面结合,未出现明显的团聚效应;复合材料硬度较大为178HV0.2,耐磨性较高,摩擦系数为0.1245,磨损损失量为1.95mg。关键词:选区激光熔化;离焦量;微观组织;摩擦;硬度本文引用格式:孙迎建,刘禹,刚建华,等.离焦量对SLM成形GNPs/AlSi10Mg复合材料性能的影响[J].兵器装备工程学报,2023,44(4):179-185.Citationformat:SUNYingjian,LIUYu,GANGJianhua,etal.EffectofdefocusamountonpropertiesofGNPs/AlSi10MgcompositesformedbySLM[J].JournalofOrdnanceEquipmentEngineering,2023,44(4):179-185.中图分类号:TJ05;TH117.3文献标识码:A文章编号:2096-2304(2023)04-0179-07EffectofdefocusamountonpropertiesofGNPs/AlSi10MgcompositesformedbySLMSUNYingjian1,2,LIUYu1,2,GANGJianhua3,SHIYan1,2,ZHOULijie1,2(1.HebeiIndustrialManipulatorControlandReliabilityTechnologyInnovationCenter,Cangzhou061001,China;2.DepartmentofMechanicalEngineering,HebeiUniversityofWaterResourcesandElectricEngineering,Cangzhou061001,China...