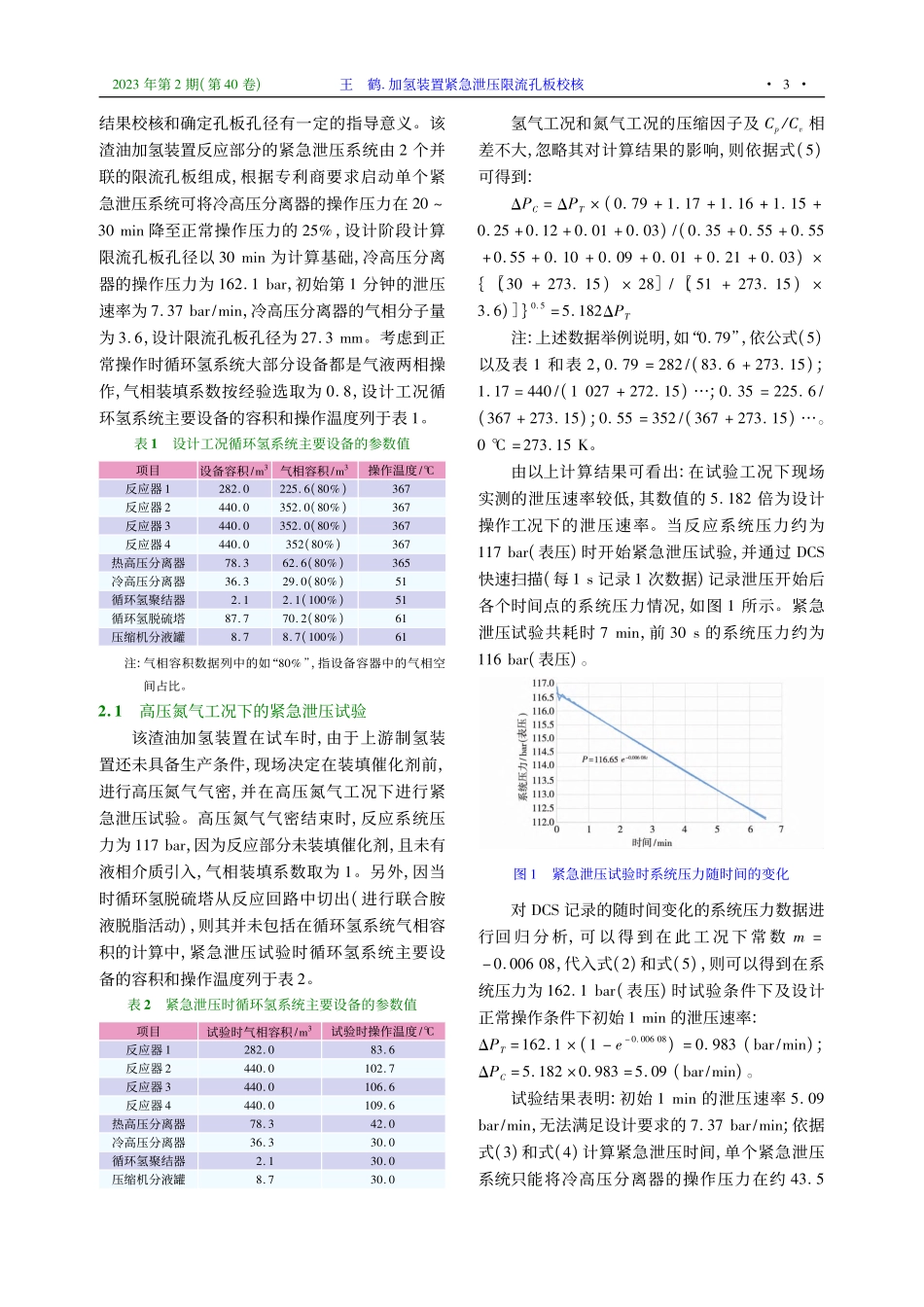

设计技术石油化工设计PetrochemicalDesign2023,40(2)1~5加氢装置紧急泄压限流孔板校核王鹤(中国石化工程建设有限公司,北京100101)摘要:确定紧急泄压限流孔板的孔径对于高压加氢装置的安全生产至关重要。介绍了估算循环氢系统主要设备气相容积的方法,及紧急泄压限流孔板孔径进行校核的方法,其实际操作结果满足工程设计允许偏差的要求,对于确定新建和改造加氢装置孔板孔径有一定的指导意义。关键词:紧急泄压试验限流孔板孔径循环氢系统气相容积doi:10.3969/j.issn.1005-8168.2023.02.001常规加氢装置包括加氢精制、加氢裂化、渣油加氢等,其正常操作条件为高温、高压、临氢,并且在催化剂的作用下为强放热反应。为保障装置的安全生产,在催化剂床层发生“飞温”、火灾等事故时,需要迅速将反应部分循环氢系统的压力降低、将反应部分的热量带走,即把事故的影响控制在最小范围内。因此加氢装置通常设置紧急泄压系统。根据操作压力、反应剧烈程度的不同,各加氢装置品种设置的紧急泄压系统其泄压速率也不尽相同:1)典型的加氢裂化装置由1个7bar/min[700kPa/min;1bar=100kPa;本文以bar为单位,下同]和1个14bar/min并联组成,可完成最大21bar/min泄压;2个紧急泄压系统同时启动时可以将冷高压分离器的操作压力在10min内降至正常操作压力的20%~25%;2)典型的渣油加氢装置由2个10.5bar/min并联组成,可完成最大21bar/min泄压,其单个紧急泄压系统启动可将冷高压分离器的操作压力在20min内降至正常操作压力的20%~25%。7、10.5、14或21bar/min的泄压速率,表示紧急泄压系统启动后,初始1min内系统压力降低的大致数值。紧急泄压速率不宜偏离设计值过多。过低的泄压速率无法及时地将系统压力降低并带走反应部分的热量,不能有效地抑制“飞温”现象或降低事故影响;而过高的泄压速率,则容易影响反应器内催化剂的装填,损坏反应部分的设备内件,在全厂停电事故发生时,还有可能造成全厂火炬系统背压升高,从而影响到其他装置的放空。紧急泄压速率主要取决于泄压孔板孔径的选取。通常在设计阶段,工程设计人员根据反应部分循环氢系统的气相容积、操作温度、操作压力、循环氢性质等参数初步确定一个孔板孔径,并在现场进行紧急泄压试验以校核现有的孔板孔径是否满足设计泄压速率要求。如果孔板孔径偏差较大,一般来说是由设计时所估计的系统气体容积误差较大造成的,此时孔板孔径需要重新加工。国内炼厂大部分是在催化剂装填完毕后,采用氢气工况进...