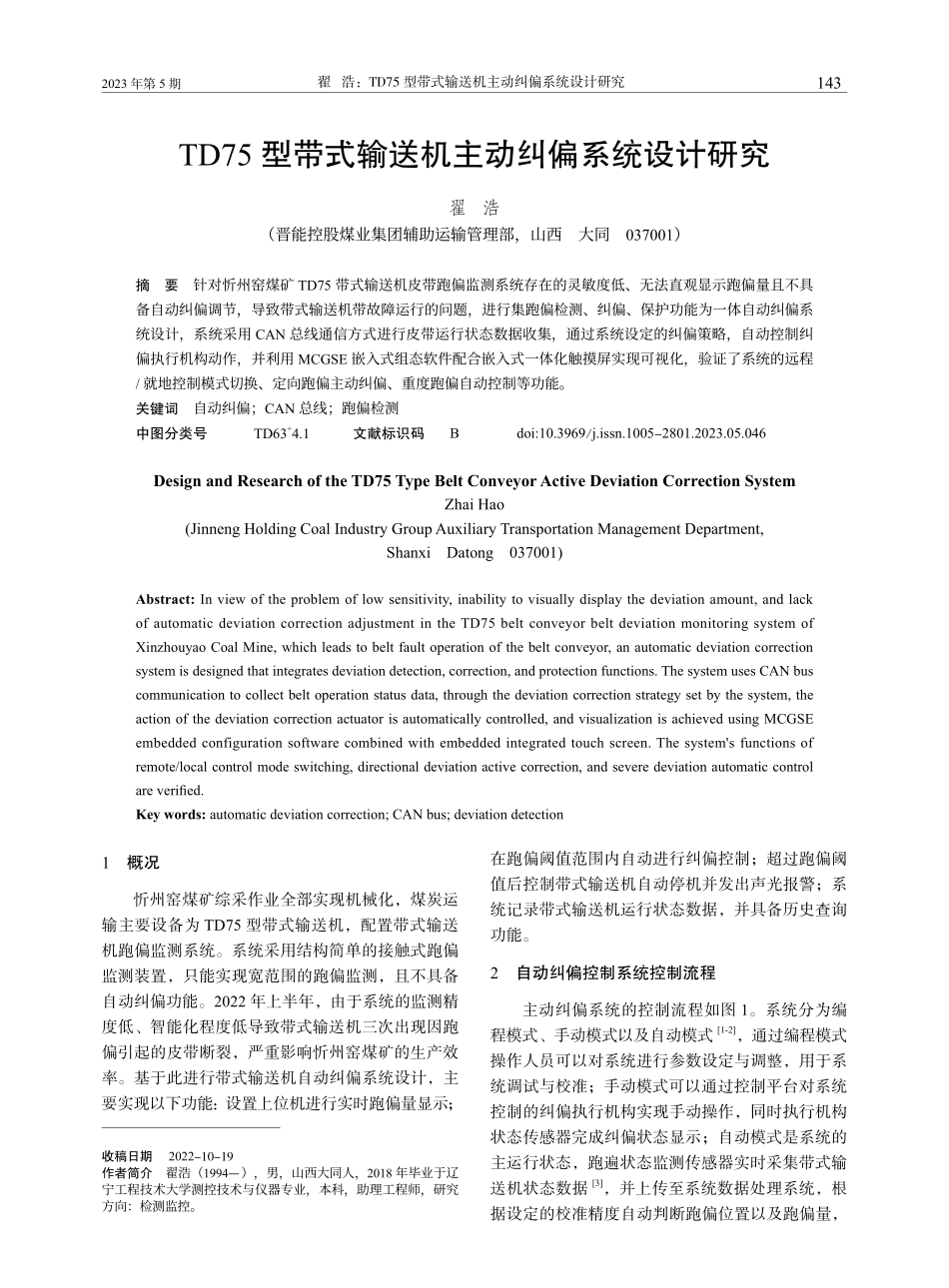

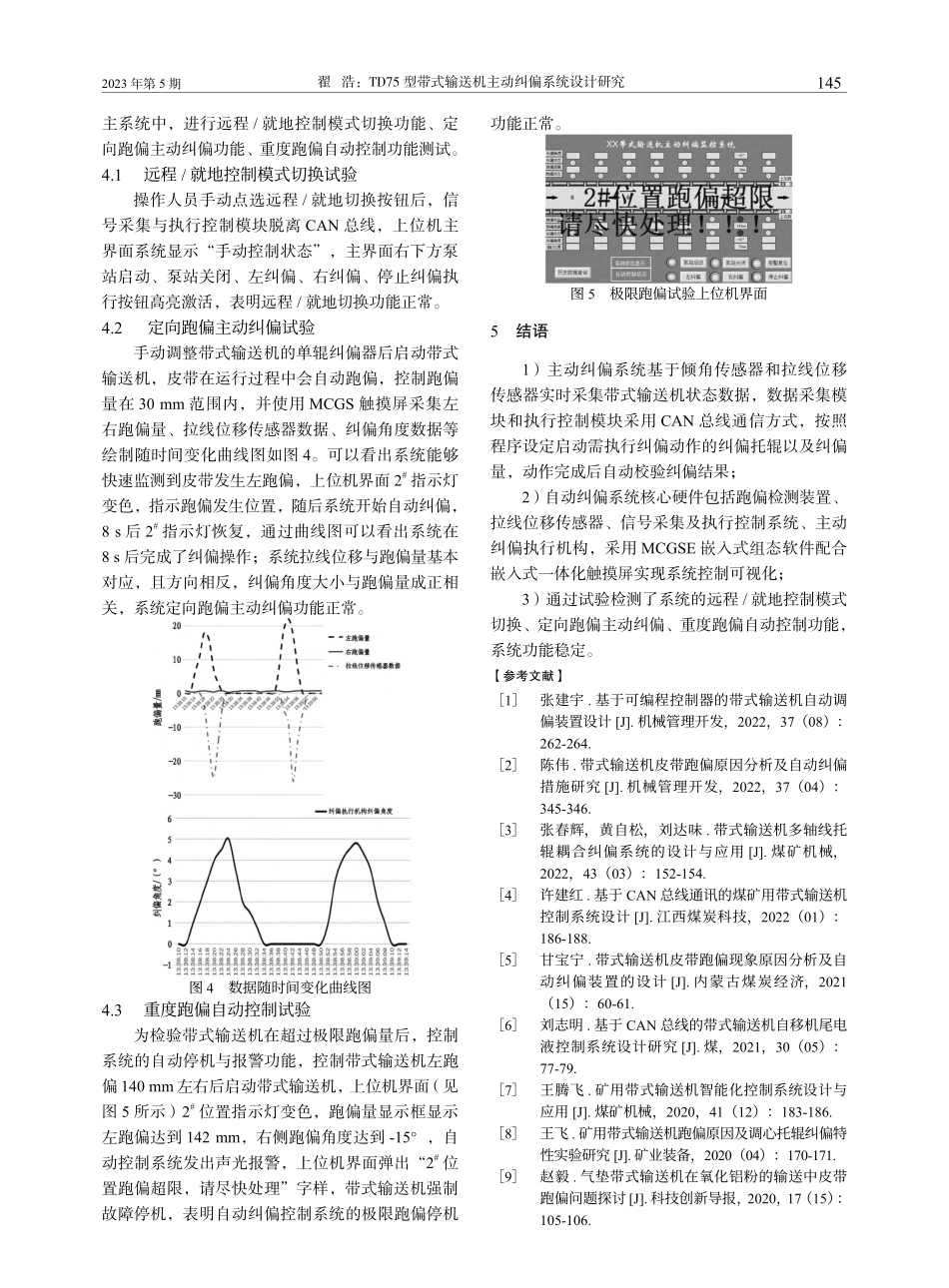

1432023年第5期翟浩:TD75型带式输送机主动纠偏系统设计研究翟浩:TD75型带式输送机主动纠偏系统设计研究收稿日期2022-10-19作者简介翟浩(1994—),男,山西大同人,2018年毕业于辽宁工程技术大学测控技术与仪器专业,本科,助理工程师,研究方向:检测监控。翟浩:TD75型带式输送机主动纠偏系统设计研究翟浩:TD75型带式输送机主动纠偏系统设计研究TD75型带式输送机主动纠偏系统设计研究翟浩(晋能控股煤业集团辅助运输管理部,山西大同037001)摘要针对忻州窑煤矿TD75带式输送机皮带跑偏监测系统存在的灵敏度低、无法直观显示跑偏量且不具备自动纠偏调节,导致带式输送机带故障运行的问题,进行集跑偏检测、纠偏、保护功能为一体自动纠偏系统设计,系统采用CAN总线通信方式进行皮带运行状态数据收集,通过系统设定的纠偏策略,自动控制纠偏执行机构动作,并利用MCGSE嵌入式组态软件配合嵌入式一体化触摸屏实现可视化,验证了系统的远程/就地控制模式切换、定向跑偏主动纠偏、重度跑偏自动控制等功能。关键词自动纠偏;CAN总线;跑偏检测中图分类号TD63+4.1文献标识码Bdoi:10.3969/j.issn.1005-2801.2023.05.046DesignandResearchoftheTD75TypeBeltConveyorActiveDeviationCorrectionSystemZhaiHao(JinnengHoldingCoalIndustryGroupAuxiliaryTransportationManagementDepartment,ShanxiDatong037001)Abstract:Inviewoftheproblemoflowsensitivity,inabilitytovisuallydisplaythedeviationamount,andlackofautomaticdeviationcorrectionadjustmentintheTD75beltconveyorbeltdeviationmonitoringsystemofXinzhouyaoCoalMine,whichleadstobeltfaultoperationofthebeltconveyor,anautomaticdeviationcorrectionsystemisdesignedthatintegratesdeviationdetection,correction,andprotectionfunctions.ThesystemusesCANbuscommunicationtocollectbeltoperationstatusdata,throughthedeviationcorrectionstrategysetbythesystem,theactionofthedeviationcorrectionactuatorisautomaticallycontrolled,andvisualizationisachievedusingMCGSEembeddedconfigurationsoftwarecombinedwithembeddedintegratedtouchscreen.Thesystem'sfunctionsofremote/localcontrolmodeswitching,directionaldeviationactivecorrection,andseveredeviationautomaticcontrolareverified.Keywords:automaticdeviationcorrection;CANbus;deviationdetection1概况忻州窑煤矿综采...