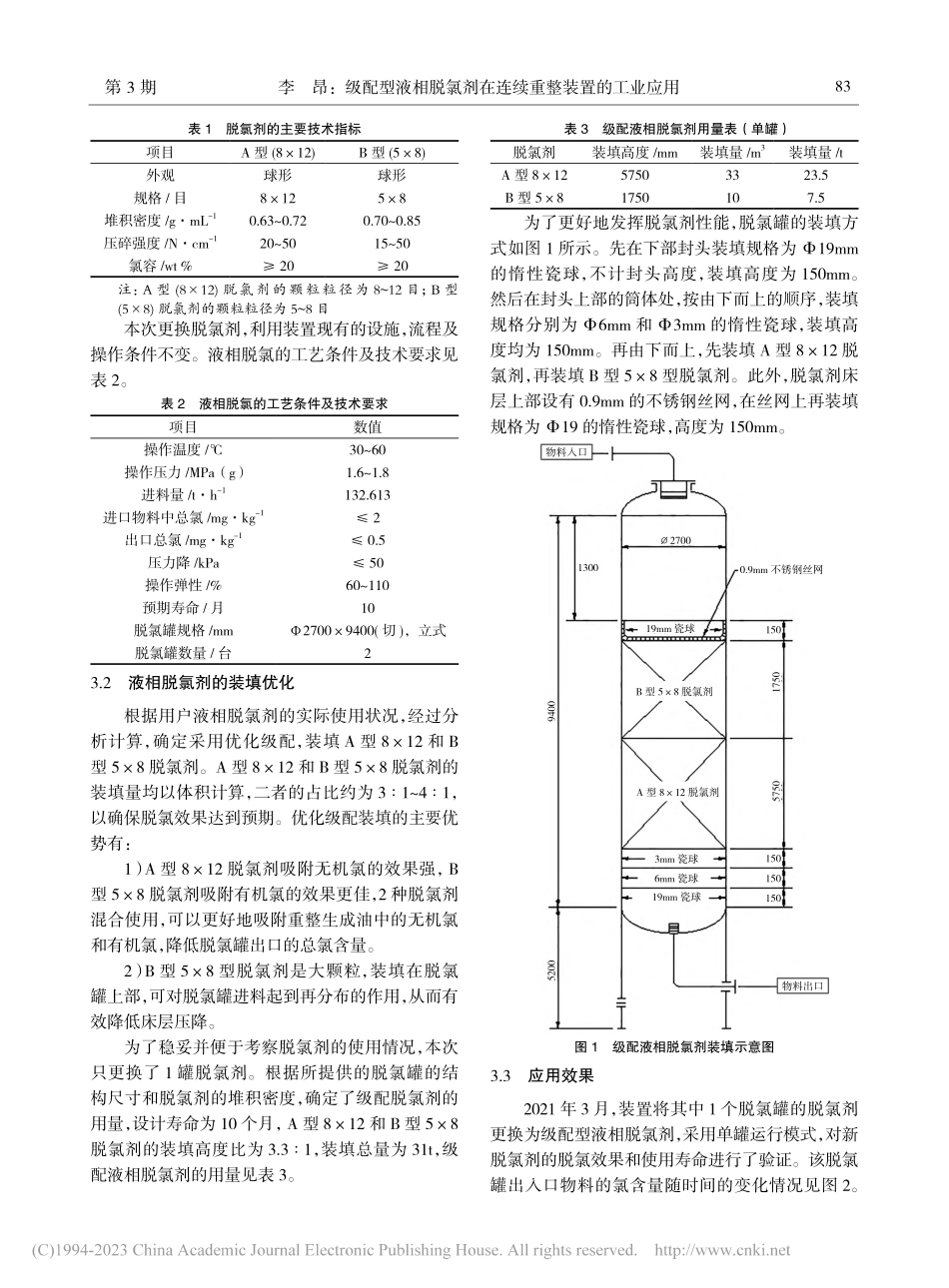

第52卷第3期2023年3月Vol.52No.3Mar.2023化工技术与开发Technology&DevelopmentofChemicalIndustry级配型液相脱氯剂在连续重整装置的工业应用李昂(北京海新能源科技股份有限公司,北京100080)摘要:本文介绍了级配型液相脱氯剂在某石化公司120万t·a-1连续重整装置中的工业应用。稳定运转11个月的结果表明,该脱氯剂具有机械强度高、穿透氯容高的优势,经脱氯处理后,重整生成油中的氯含量小于0.5μg·g-1,脱氯罐压降均低于50kPa,有效避免了脱戊烷塔系统的氯腐蚀和结盐,有助于改善芳烃抽提装置的进料质量,使其能完全满足工艺要求。该级配型液相脱氯剂的使用寿命达到对比剂的3倍以上,每年可节省相关费用155万元人民币,具有良好的经济效益和社会效益。关键词:连续重整;重整生成油;液相脱氯剂中图分类号:TE524.4+2文献标识码:B文章编号:1671-9905(2023)03-0081-04作者简介:李昂(1992-),男,北京人,学士,助理工程师,主要从事催化新材料的研究工作。E-mail:liang@sanju.cn收稿日期:2022-10-09生产工艺国内某石化公司120万t·a-1连续重整装置采用UOP公司CyclemaxⅢ连续重整工艺技术,再生放空气的脱氯处理采用“Chorsorb+固定床”组合技术,C5+辛烷值(RONC)按照102设计。该装置以直馏石脑油、加氢石脑油和加氢裂化重石脑油为原料,采用连续重整和芳烃抽提工艺,主要产物为高辛烷值汽油调和组分(C9~C10组分)、苯、甲苯、混合二甲苯、戊烷油、抽余油、液化气和氢气等,是生产高标号汽油和炼厂芳烃产业链的龙头装置。装置开工以来,使用过多家企业生产的液相脱氯剂,用于脱除重整生成油中的氯化物,单罐寿命一般在1~3个月,脱氯效果达不到预期。为了避免脱戊烷塔系统发生氯腐蚀和铵盐结盐,改善芳烃抽提装置的进料质量,保证装置安全、平稳、长周期地稳定运行,2020年5月,该公司采用了级配型液相脱氯剂,取得了良好的使用效果。1重整生成油中氯的来源及脱氯流程重整催化剂是双功能催化剂,既有金属功能又有酸性功能。金属功能主要是催化烃类的加氢和脱氢反应,主要由Pt提供;酸性功能用于催化烃类的重排反应,由含氯氧化铝提供。为了维持重整催化剂的酸性,保持重整催化剂的水氯平衡,需要在反应过程中不断向系统中注氯,以维持系统的氯含量,调节重整催化剂的酸性功能强弱。通常情况下,注入的氯化物为全氯乙烯(PERC),注入量为44kg·h-1,由催化剂再生系统连续注入,以确保重整再生催化剂的氯含量在1.2wt%左右,维持重整再生...