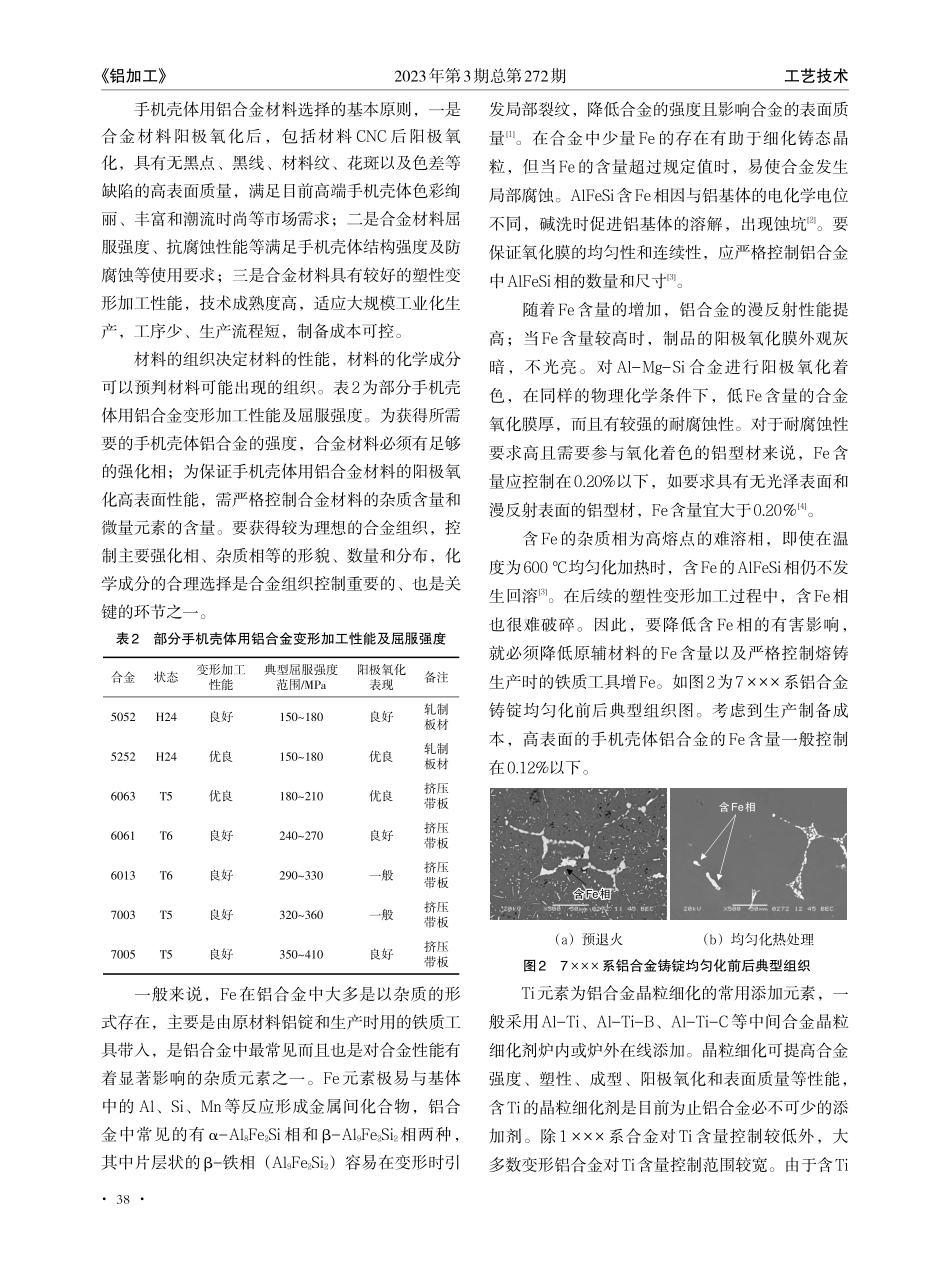

0前言制作手机外壳的材料要求具有强度高、耐热、导热性良好、电磁屏蔽性、尺寸稳定、外观好等特点,以达到保护、散热、轻量薄壁化、美观的作用。高分子材料、钢铁、不锈钢、陶瓷和钛合金等都曾经在手机壳体中获得应用,但铝合金以其质轻、价廉、易加工、良好的热导率和阳极氧化后色彩绚丽等特性和优点,成为智能手机壳体的主要应用材料。目前,4G/5G手机壳体已大量采用双面玻璃设计,以获得更好的手机信号和上网体验,以及更吸引眼球的外观,但手机壳体的中框及中板材料,依然是以高表面铝合金为主。铝合金的质量轻、散热性较好、抗压性较强,能充分满足手机产品高度集成化、轻薄化、微型化、电磁屏蔽、散热及美观的要求。(a)背板黑点缺陷(b)中框花斑缺陷图1手机壳体铝合金外观缺陷形貌手机壳体用高表面高性能铝合金与常用变形铝合金的区别,主要是关注性能的重点不一样。常用变形铝合金材料,重点关注铝合金材料的强度、韧性和抗腐蚀性能等。高表面高性能铝合金材料重点关注材料阳极氧化后的表面质量,其次兼顾材料的强度、热导率、抗腐蚀性能、电磁屏蔽等其它性能。手机壳体用铝合金的高表面特性主要有两个方面的含义:一是合金材料变形加工后产品优良的表观质量。如轧制板材、挤压带材等,可直接冲压成型或少量机加工后表面处理等。产品加工外观表面无色差、条纹、黑点黑线和橘皮等缺陷,以获得高表面质量的铝合金产品。二是合金材料经机加工并氧化表面处理后几乎无缺陷的表观质量。这就要求合金材料具有很高的内部质量,要求材料组织致密、均匀,阳极氧化后材料无花斑、色差、条纹、黑线等缺陷。图1示出了手机铝合金壳外观缺陷。手机壳体用铝合金的高性能特性也主要有两个方面的含义:一是合金材料的性能要求,满足用户对强度、塑性及腐蚀性能、表面处理等方面的使用要求;二是高成型性能要求,要求合金材料具有高表面手机壳体用铝合金材料的生产制备技术余巨攀1,索有喜1,林顺岩2,林林3,温庆红3(1.东莞市润华铝业有限公司,东莞523430;2.元泰高导材料(山西)有限公司,吕梁035300;3.西南铝业(集团)有限责任公司,重庆401326)摘要:介绍了高表面手机壳体用铝合金的高表面特性和高性能特性等基础特性,从合金选择、化学成分控制、熔体净化、变形加工及热处理等方面,提出了生产制备过程中须遵循的原则,概述了高表面手机壳体用铝合金材料的生产制备技术,并展望了高表面手机壳体用铝合金材料的发展前景。关键词:高表面铝合金;手...