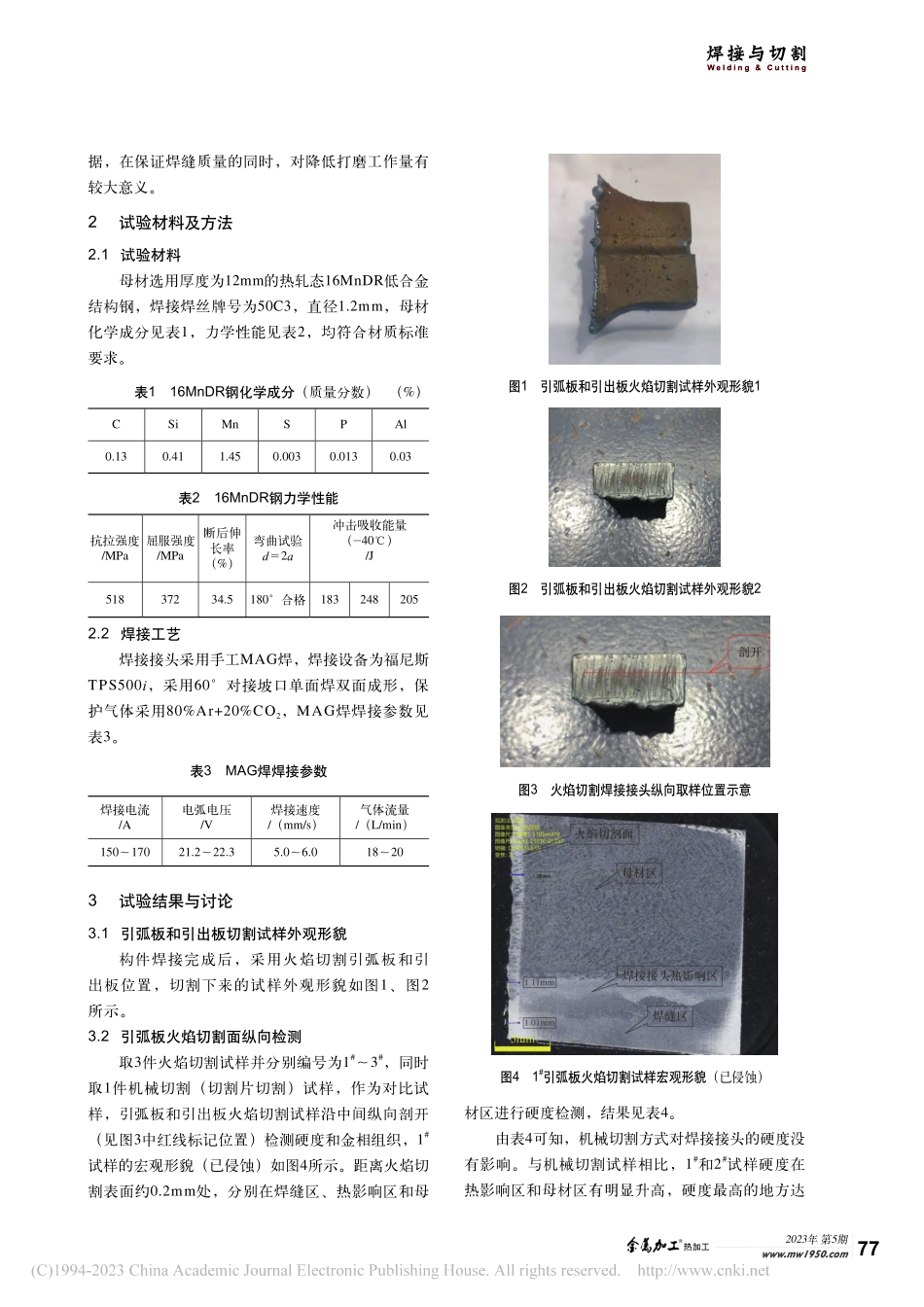

2023年第5期热加工www.mw1950.com76焊接与切割Welding&Cutting火焰切割对16MnDR钢焊接接头组织性能影响研究彭章祝,曹龙韬,孟腾逸,曹文楷,龚兰芳,陈智江株洲电力机车有限公司湖南株洲412000摘要:针对16MnDR焊接接头引弧和引出板位置火焰切割、火焰切割与退火处理、等离子切割和激光切割对焊接接头显微组织和力学性能的影响研究,通过对焊接接头母材、热影响区和焊缝区硬度梯度分布和显微组织变化的试验,得出不同切割方式16MnDR钢焊接接头热影响区范围,为引弧和收弧位置切割、打磨工艺的制定和改进提供科学数据支撑。关键词:火焰切割;等离子切割;激光切割;焊接接头;热影响区;维氏硬度;显微组织1序言氧-丙烷火焰切割的基本原理是用丙烷与氧气混合燃烧产生热能,将金属预热到燃点,然后开启高压氧,使金属剧烈燃烧,最后在高压氧气流的作用下,将燃烧的金属熔渣吹掉,形成割缝[1]。在火焰切割过程中,由于切割面附近的金属受到快速加热和冷却以及氧化还原反应等物理和化学过程的影响,使得该区域的化学成分、显微组织和力学性能等均发生不同程度的变化[2],这些变化都会影响到切割试样的使用性能。在构件焊接过程中,焊缝引弧端和收弧端容易产生气孔、未熔合等焊接缺陷[3],为避免缺陷产生,在焊缝引弧和收弧处加装与焊缝坡口形式相同的焊接引弧板、引出板,焊缝合格后,通过火焰切割的方式去除引弧板、引出板,再通过机械打磨将火焰切割面打磨平整,这种接头设计能够很好地提高焊缝质量。由于火焰切割会对切割面热影响区显微组织和力学性能产生影响,为了消除这种影响需要通过机械打磨的方式去除热影响区,但热影响区的宽度和硬度的变化梯度直接关系到打磨的深度。而16MnDR钢是机车车体常用的材料[4],为此,笔者研究了火焰及其他切割条件下16MnDR钢板热影响区的范围,可为确定焊接接头打磨余量提供科学依5结束语本文针对核电站在役维修特殊环境的管道返修作业的遥控操作机器人视觉系统、人机交互,以及质量评价进行了方案设计,完成了基于视觉系统的人机交互设计,包括基于视觉反馈遥控操作的焊枪姿态优化、图像传感设备与机器人通信系统的开发、基于视觉的人机交互模块方案设计、视觉系统的数据管理与状态显示设计和基于视觉系统的遥控操作焊接质量评价,形成了基于遥控操作机器人视觉传感系统的人机交互系统。参考文献:[1]杜爱国,李海超,陈洪堂,等.用于核环境管道维修的宏-微机器人遥控焊接[J].焊接学报,2012,33(1):65-6...