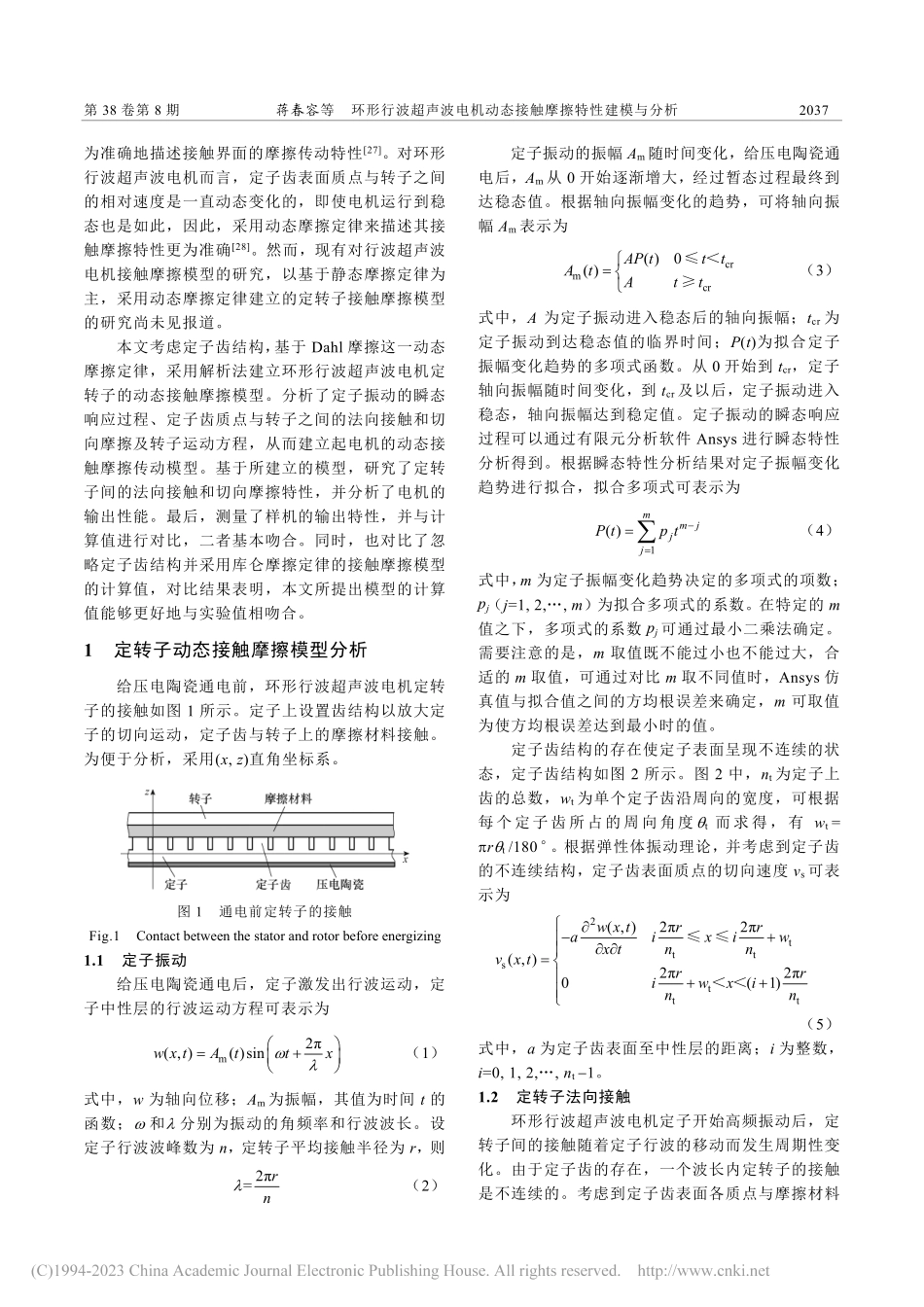

2023年4月电工技术学报Vol.38No.8第38卷第8期TRANSACTIONSOFCHINAELECTROTECHNICALSOCIETYApr.2023DOI:10.19595/j.cnki.1000-6753.tces.211398环形行波超声波电机动态接触摩擦特性建模与分析蒋春容1赵子龙1陆旦宏1金龙2(1.南京工程学院电力工程学院南京2111672.东南大学电气工程学院南京210096)摘要超声波电机的接触摩擦模型对电机结构设计和性能优化具有重要作用。该文考虑定子齿结构,基于Dahl摩擦这一动态摩擦定律,分析了定子振动的瞬态响应过程、定子齿质点与转子的法向接触和切向摩擦及转子运动方程,建立了环形行波超声波电机定转子动态接触摩擦解析模型。基于所建立的模型,研究了定转子间的接触状态和法向接触应力,以及相对速度和切向摩擦应力,并分析了电机的输出性能。最后,测量了样机的输出特性,将测量值与所建立模型的计算值进行比较,二者基本吻合。此外,也对比了忽略定子齿结构并采用库仑摩擦定律的接触摩擦模型的计算值,结果表明,所建立模型的计算值能更好地与实验值相吻合,说明所建立的模型能够更准确地描述定转子接触摩擦传动特性。关键词:超声波电机行波接触摩擦定子齿输出特性中图分类号:TM350引言超声波电机具有动态响应快、可断电自锁、电磁兼容性良好、低速大转矩等特点[1-4]。超声波电机定转子的接触摩擦特性直接影响电机的输出性能。因此,分析定转子的接触摩擦特性并建立其数学模型,对电机的设计、优化和控制具有重要作用[5-7]。为了放大定子的切向振动,行波超声波电机定子上设有定子齿结构。因此,电机定转子间的接触和摩擦,实际上是不连续的定子齿表面与转子上的摩擦材料之间的接触和摩擦。针对行波超声波电机定转子接触摩擦问题,常用的建模方法有解析法和有限元法。采用解析法建模时,为了简化定转子间的接触摩擦问题,往往忽略定子齿结构,将定子齿表面假设为连续表面,如学者提出的定转子弹性接触模型[8-13]以及黏弹性接触模型[14-19],均忽略了定子齿结构。而采用有限元法建模时,可以考虑定子齿结构[20-22],模拟定子齿不连续表面与转子之间的接触,从而能够更为真实地反映定转子的接触状态,但该方法存在建模求解费时的缺点[23-25]。相比较有限元法建模,采用解析法建模时,求解过程更快,因此解析法建模更实用,也更常用。然而现有研究中,采用解析法建立的行波超声波电机定转子接触摩擦模型,忽略了定子齿结构,认为定子齿表面是连续的,这一做法虽然在一定程度上简化了模型,但由于无法反映不...