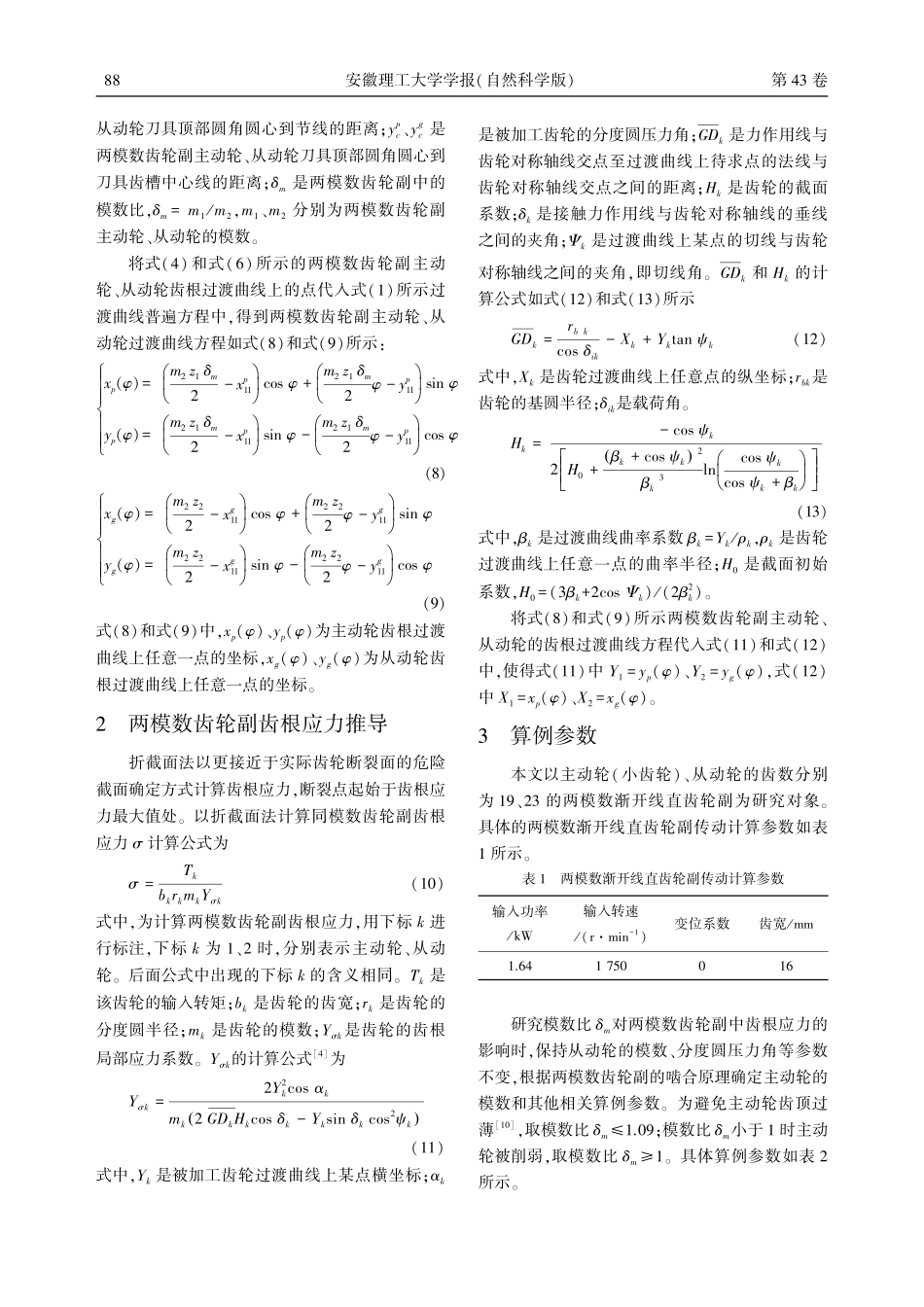

第43卷第1期安徽理工大学学报(自然科学版)Vol.43No.12023年1月JournalofAnhuiUniversityofScienceandTechnology(NaturalScience)Jan.2023基于折截面法的两模数直齿轮副齿根应力分析朱永越1,李琦2(1.新南威尔士大学工程学院,新南威尔士州悉尼4385;2.苏州赛腾精密电子股份有限公司3C研发中心,江苏苏州215124)摘要:为研究两模数直齿轮副齿根应力特性,根据渐开线齿轮齿廓加工原理,推导出两模数渐开线直齿轮副齿根过渡曲线方程,在此基础上推导出折截面法计算两模数齿轮副的齿根应力公式,获得了不同模数比情况下齿根应力在齿根过渡曲线上的应力分布和齿根应力最大值。结果表明:在过渡曲线上随着切线角的增大,主动轮(小齿轮)、从动轮齿根应力先增大后减小;主动轮(小齿轮)齿根应力最大值随模数比的增大而减小,从动轮齿根应力最大值随模数比的增大而增大,增大模数比可以显著减小主动轮(小齿轮)的齿根应力。关键词:两模数;直齿轮副;过渡曲线;折截面法;齿根应力中图分类号:TH132文献标志码:A文章编号:1672-1098(2023)01-0086-07收稿日期:2022-11-28作者简介:朱永越(1997-),男,安徽淮南人,在读硕士,研究方向:机械传动及电气控制。ToothRootStressAnalysisofTwo-modulusSpurGearPairBasedonBroken-lineSectionMethodZHUYongyue1,LIQi2(1.SchoolofEngineering,UniversityofNewSouthWales,SydneyNewSouthWales4385,Australia;2.3CR&DCenter,SuzhouSecotePrecisionElectronicCo.,Ltd,SuzhouJiangsu215124,China)Abstract:Inordertoresearchtherootstresscharacteristicsofthetwo-modulespurgearpair,theequationofthetoothroottransitioncurveforthisgearpairisderivedbasedonthemachiningprinci...