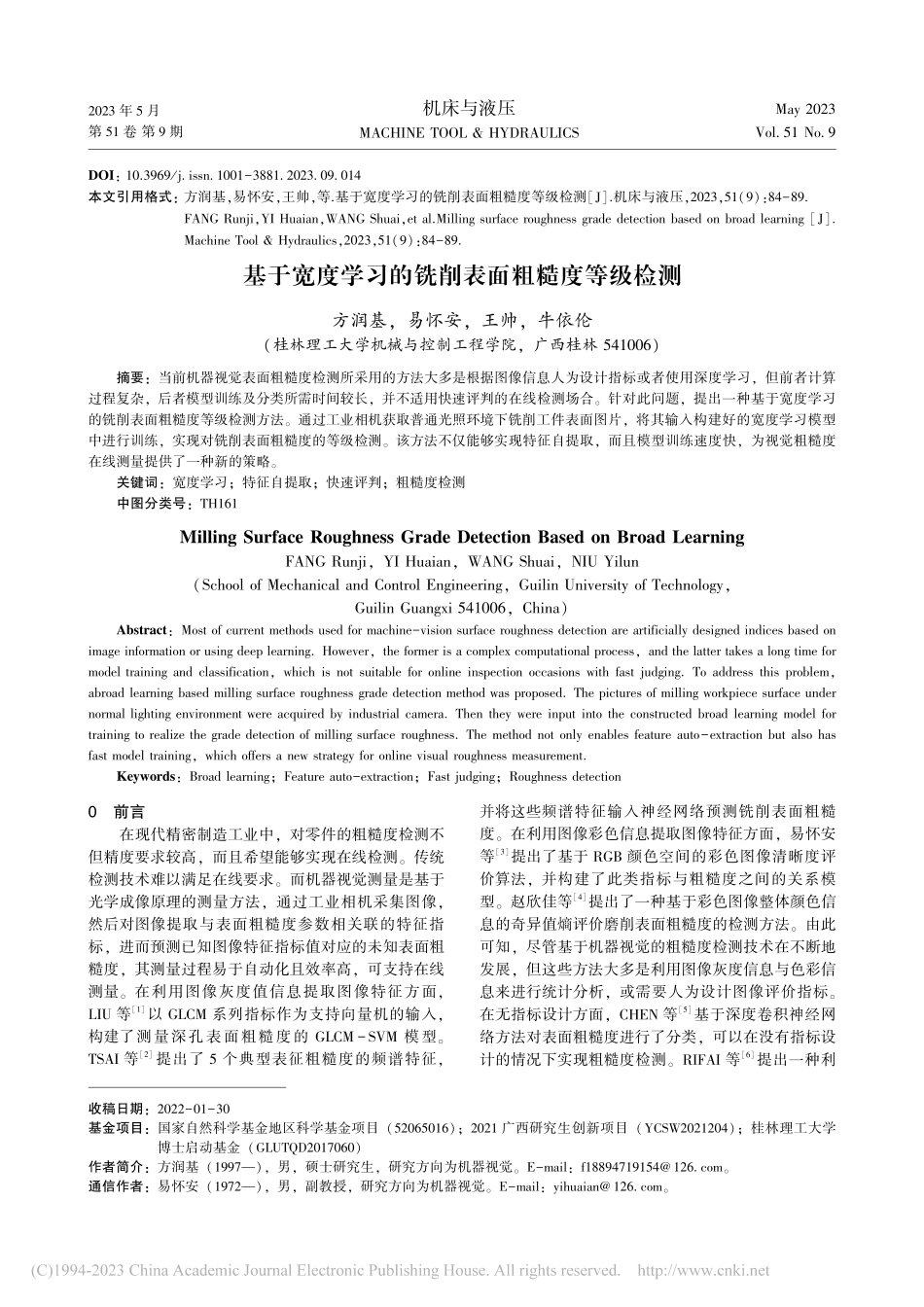

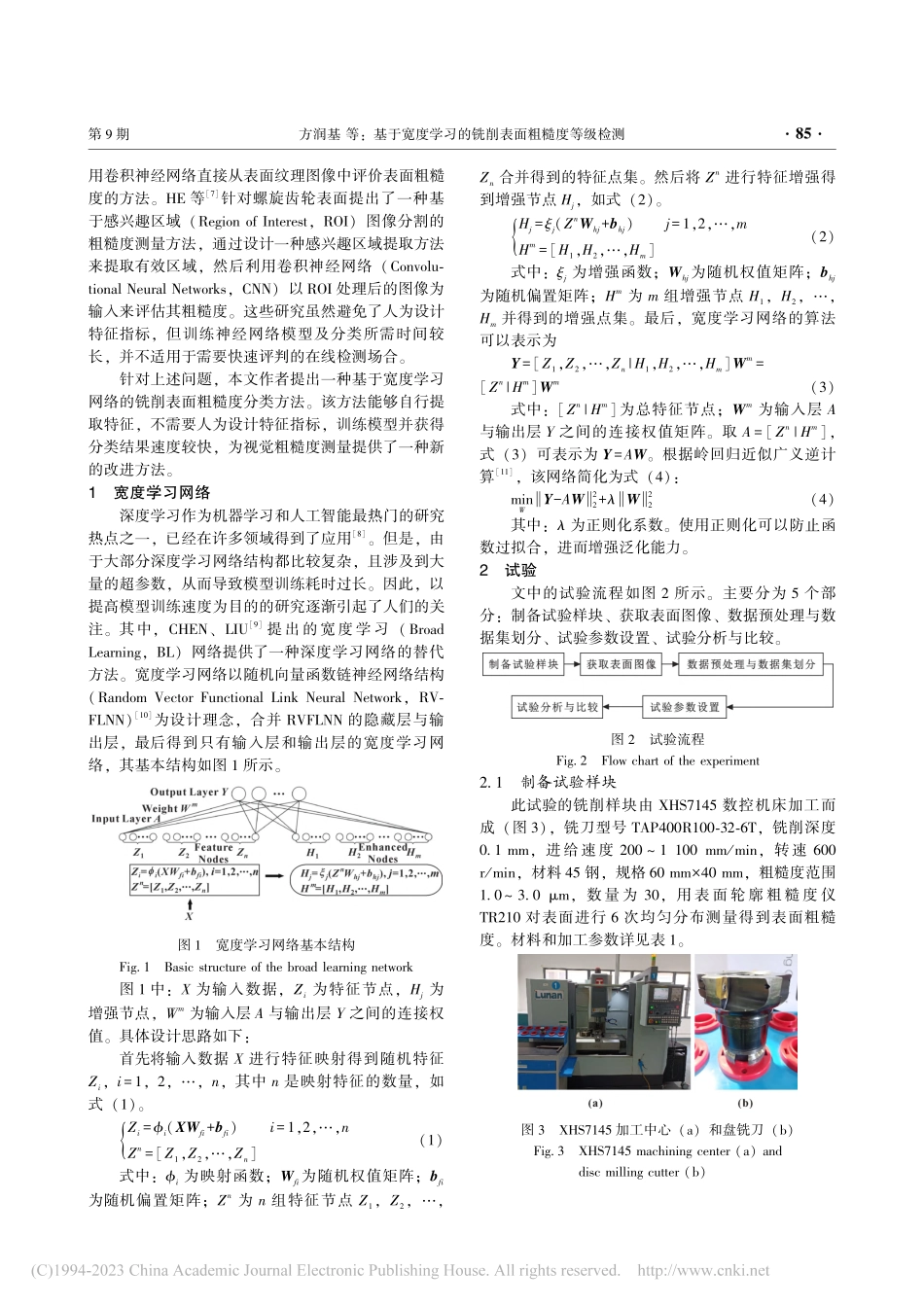

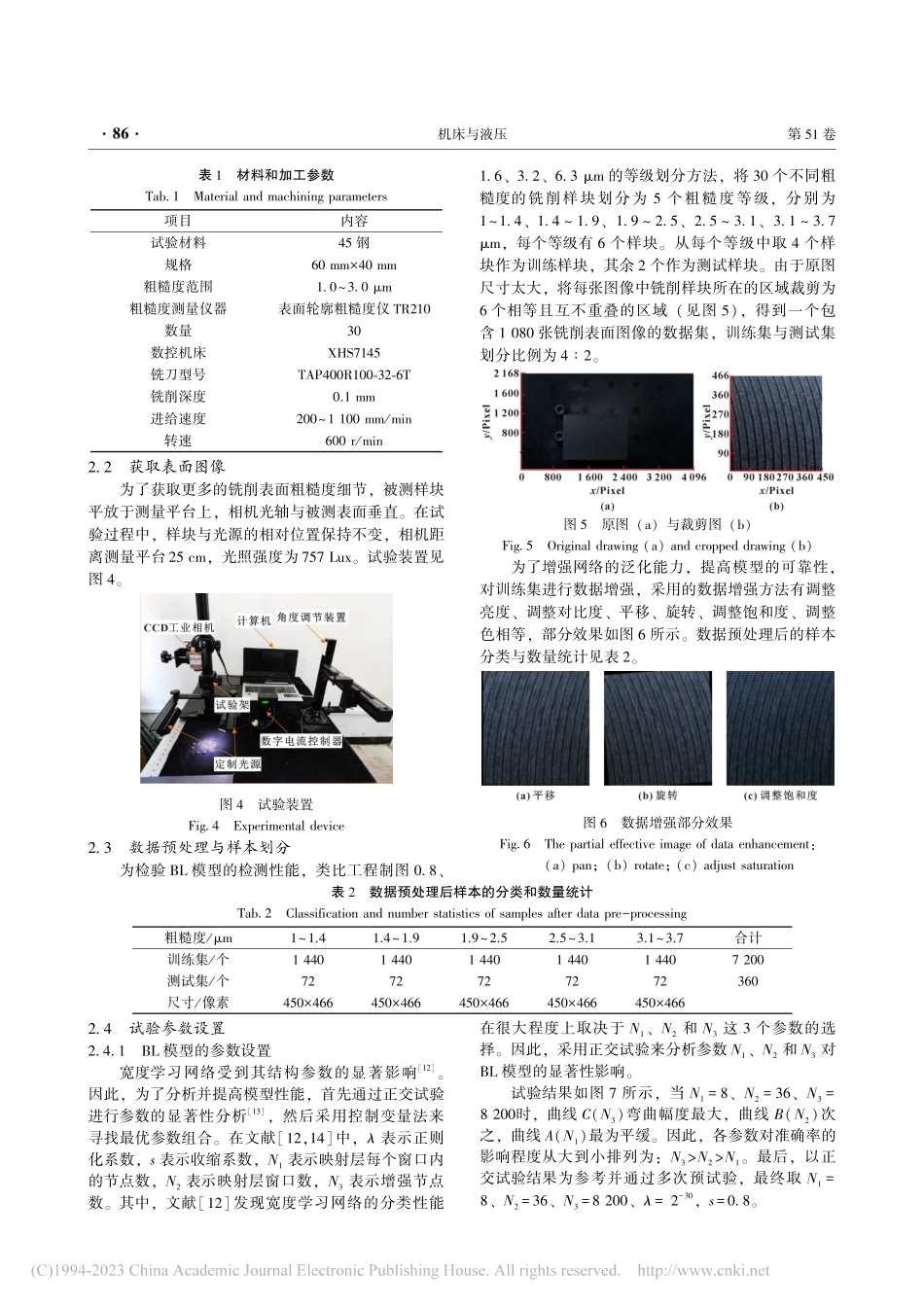

2023年5月第51卷第9期机床与液压MACHINETOOL&HYDRAULICSMay2023Vol.51No.9DOI:10.3969/j.issn.1001-3881.2023.09.014本文引用格式:方润基,易怀安,王帅,等.基于宽度学习的铣削表面粗糙度等级检测[J].机床与液压,2023,51(9):84-89.FANGRunji,YIHuaian,WANGShuai,etal.Millingsurfaceroughnessgradedetectionbasedonbroadlearning[J].MachineTool&Hydraulics,2023,51(9):84-89.收稿日期:2022-01-30基金项目:国家自然科学基金地区科学基金项目(52065016);2021广西研究生创新项目(YCSW2021204);桂林理工大学博士启动基金(GLUTQD2017060)作者简介:方润基(1997—),男,硕士研究生,研究方向为机器视觉。E-mail:f18894719154@126.com。通信作者:易怀安(1972—),男,副教授,研究方向为机器视觉。E-mail:yihuaian@126.com。基于宽度学习的铣削表面粗糙度等级检测方润基,易怀安,王帅,牛依伦(桂林理工大学机械与控制工程学院,广西桂林541006)摘要:当前机器视觉表面粗糙度检测所采用的方法大多是根据图像信息人为设计指标或者使用深度学习,但前者计算过程复杂,后者模型训练及分类所需时间较长,并不适用快速评判的在线检测场合。针对此问题,提出一种基于宽度学习的铣削表面粗糙度等级检测方法。通过工业相机获取普通光照环境下铣削工件表面图片,将其输入构建好的宽度学习模型中进行训练,实现对铣削表面粗糙度的等级检测。该方法不仅能够实现特征自提取,而且模型训练速度快,为视觉粗糙度在线测量提供了一种新的策略。关键词:宽度学习;特征自提取;快速评判;粗糙度检测中图分类号:TH161MillingSurfaceRoughnessGradeDetectionBasedonBroadLearningFANGRunji,YIHuaian,WANGShuai,NIUYilun(SchoolofMechanicalandControlEngineering,GuilinUniversityofTechnology,Gu...