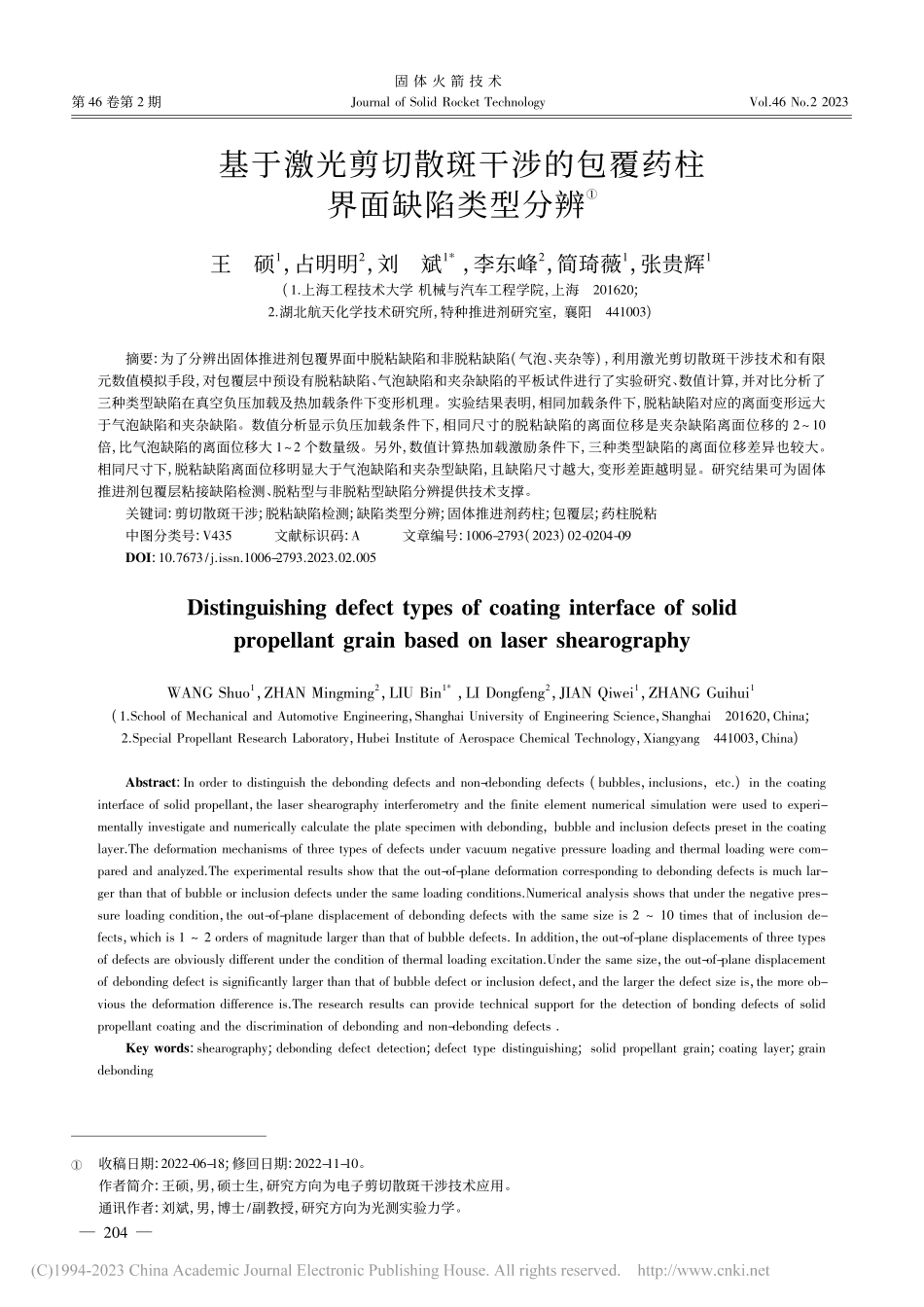

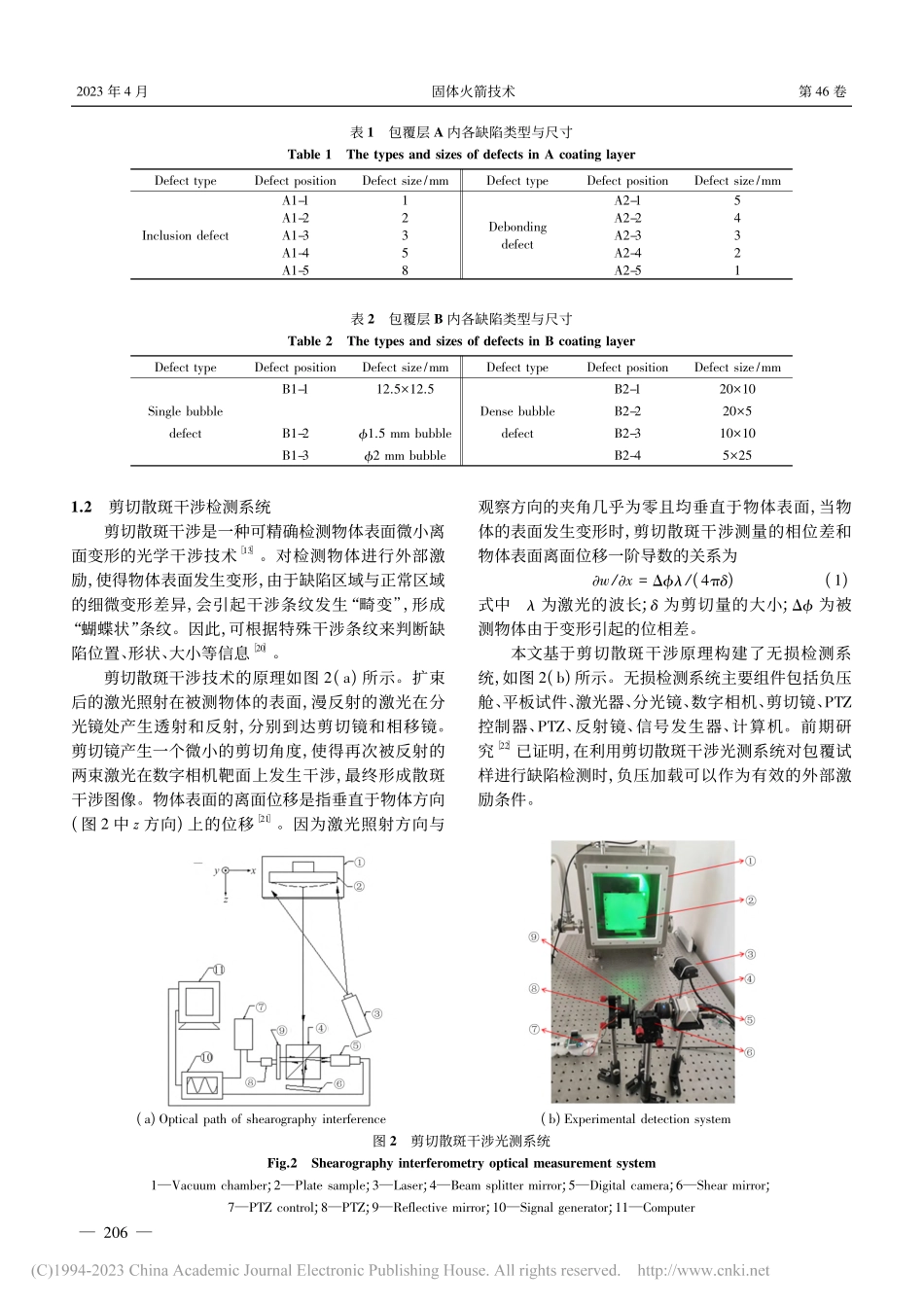

第46卷第2期固体火箭技术JournalofSolidRocketTechnologyVol.46No.22023基于激光剪切散斑干涉的包覆药柱界面缺陷类型分辨①王硕1,占明明2,刘斌1*,李东峰2,简琦薇1,张贵辉1(1.上海工程技术大学机械与汽车工程学院,上海201620;2.湖北航天化学技术研究所,特种推进剂研究室,襄阳441003)摘要:为了分辨出固体推进剂包覆界面中脱粘缺陷和非脱粘缺陷(气泡、夹杂等),利用激光剪切散斑干涉技术和有限元数值模拟手段,对包覆层中预设有脱粘缺陷、气泡缺陷和夹杂缺陷的平板试件进行了实验研究、数值计算,并对比分析了三种类型缺陷在真空负压加载及热加载条件下变形机理。实验结果表明,相同加载条件下,脱粘缺陷对应的离面变形远大于气泡缺陷和夹杂缺陷。数值分析显示负压加载条件下,相同尺寸的脱粘缺陷的离面位移是夹杂缺陷离面位移的2~10倍,比气泡缺陷的离面位移大1~2个数量级。另外,数值计算热加载激励条件下,三种类型缺陷的离面位移差异也较大。相同尺寸下,脱粘缺陷离面位移明显大于气泡缺陷和夹杂型缺陷,且缺陷尺寸越大,变形差距越明显。研究结果可为固体推进剂包覆层粘接缺陷检测、脱粘型与非脱粘型缺陷分辨提供技术支撑。关键词:剪切散斑干涉;脱粘缺陷检测;缺陷类型分辨;固体推进剂药柱;包覆层;药柱脱粘中图分类号:V435文献标识码:A文章编号:1006-2793(2023)02-0204-09DOI:10.7673/j.issn.1006-2793.2023.02.005DistinguishingdefecttypesofcoatinginterfaceofsolidpropellantgrainbasedonlasershearographyWANGShuo1,ZHANMingming2,LIUBin1*,LIDongfeng2,JIANQiwei1,ZHANGGuihui1(1.SchoolofMechanicalandAutomotiveEngineering,ShanghaiUniversityofEngineeringScience,Shanghai201620,China;2.SpecialPropellantResearchLaboratory,HubeiInstituteofAerospaceChemicalTechnology,Xiangyang441003,China)Abstract:Inordertodistinguishthedebondingdefectsandnon-debondingdefects(bubbles,inclusions,etc.)inthecoatinginterfaceofsolidpropellant,thelasershearographyinterferometryandthefiniteelementnumericalsimulationwereusedtoexperi-mentallyinvestigateandnumericallycalculatetheplatespecimenwithdebonding,bubbleandinclusiondefectspresetinthecoatinglayer.Thedeformationmechanismsofthreetypesofdefectsundervacuumnegativepressureloadingandthermalloadingwerecom-paredandan...