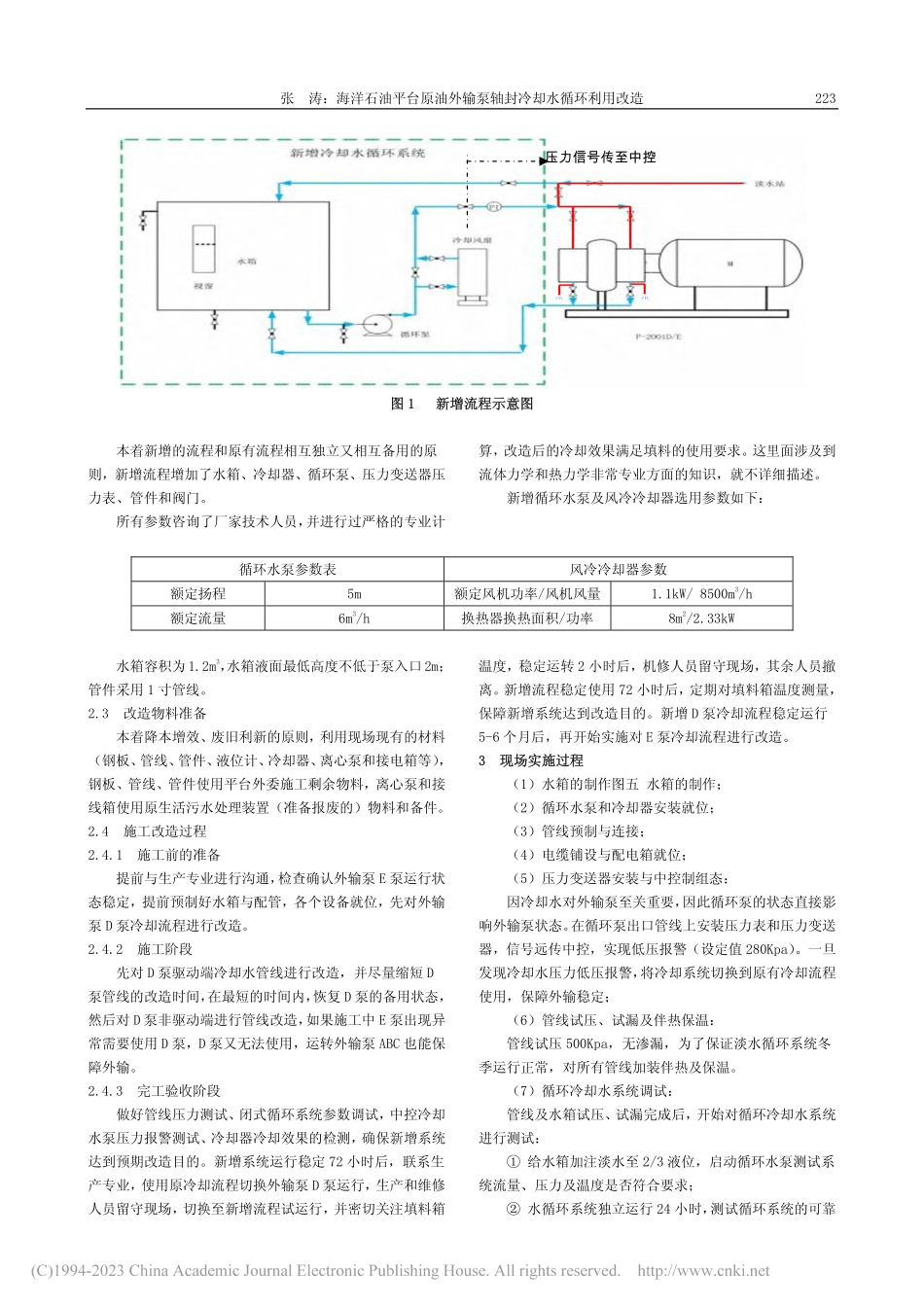

化学工程与装备2023年第4期222ChemicalEngineering&Equipment2023年4月海洋石油平台原油外输泵轴封冷却水循环利用改造张涛(中海石油(中国)有限公司天津分公司,天津300459)摘要:原油外输泵为海上平台核心设备,其稳定运行直接关系到平台生产。平台新增原油外输泵轴封采用淡水冷却,一方面,外输泵利用淡水进行轴封冷却对平台淡水系统依赖度高,影响外输泵稳定运行;另一方面,存在淡水资源浪费。平台通过自主设计及改造施工,回水冷却水实现循环利用,减少淡水消耗。本着科学严谨、降本增效的原则,轴封冷却水循环系统从设计、施工、调试、验收全部由平台自主完成,并取得了良好的经济效益。关键词:轴封;循环淡水冷却系统;循环水泵;经济效益1概述由于生产流程扩容需要,某海洋石油平台新增两台原油外输泵D/E。两台外输泵轴封均采用填料密封的形式,填料箱采用淡水冷却。冷却水取自平台淡水系统,流经填料箱后排放至开排槽。新增两台外输泵一用一备。经过测量,驱动端平均9秒消耗淡水550ml,非驱动端平均8秒消耗淡水550ml,经过计算泵运行期间每天消耗淡水10.56m3,一年累计消耗淡水3854.4m3,占平台淡水消耗总量的1/3左右。海上平台淡水资源宝贵,节约淡水既是节能减排又是降本增效。另一方面,外输泵的运行对平台淡水系统依赖度太高,一旦淡水系统故障,填料失去冷却,高温烧毁,造成原油刺漏事故,外输泵无法使用。作为核心设备,外输泵运行稳定性至关重要。为降低外输泵对平台淡水系统依存度,同时减少淡水消耗,平台提出三种解决方案:(1)改用具有一定压力的海水作为轴封冷却水;(2)改用具有一定压力的生产水作为轴封冷却水;(3)保留原有冷却水流程,对流程进行改造,实现回收冷却水循环利用;经过与厂家技术人员确认,使用海水和生产水进行轴封冷却存在缺陷。(1)海水作为冷却水缺点如下:①海水对外输泵轴封各部件及管线存在较强腐蚀;②海水含矿物质高,容易出现结垢造成冷却水管线堵塞;(2)生产水作为冷却水缺点如下:①生产水成分复杂对外输泵轴封各部件及管线存在腐蚀;②生产水含矿物质高,容易出现结垢造成冷却水管线堵塞;③生产水温度一般较高(60-65℃),冷却效果差;综合对比,确定采用保留原有冷却水流程、回收冷却水循环利用的方案。2改造思路与方案2.1数据采集与理论论证测量冷却水入口压力和温度、填料箱温度、冷却水出口温度,查找设备资料及咨询厂家技术人员,论证改造方案的可行性。测量参数如下表:外...