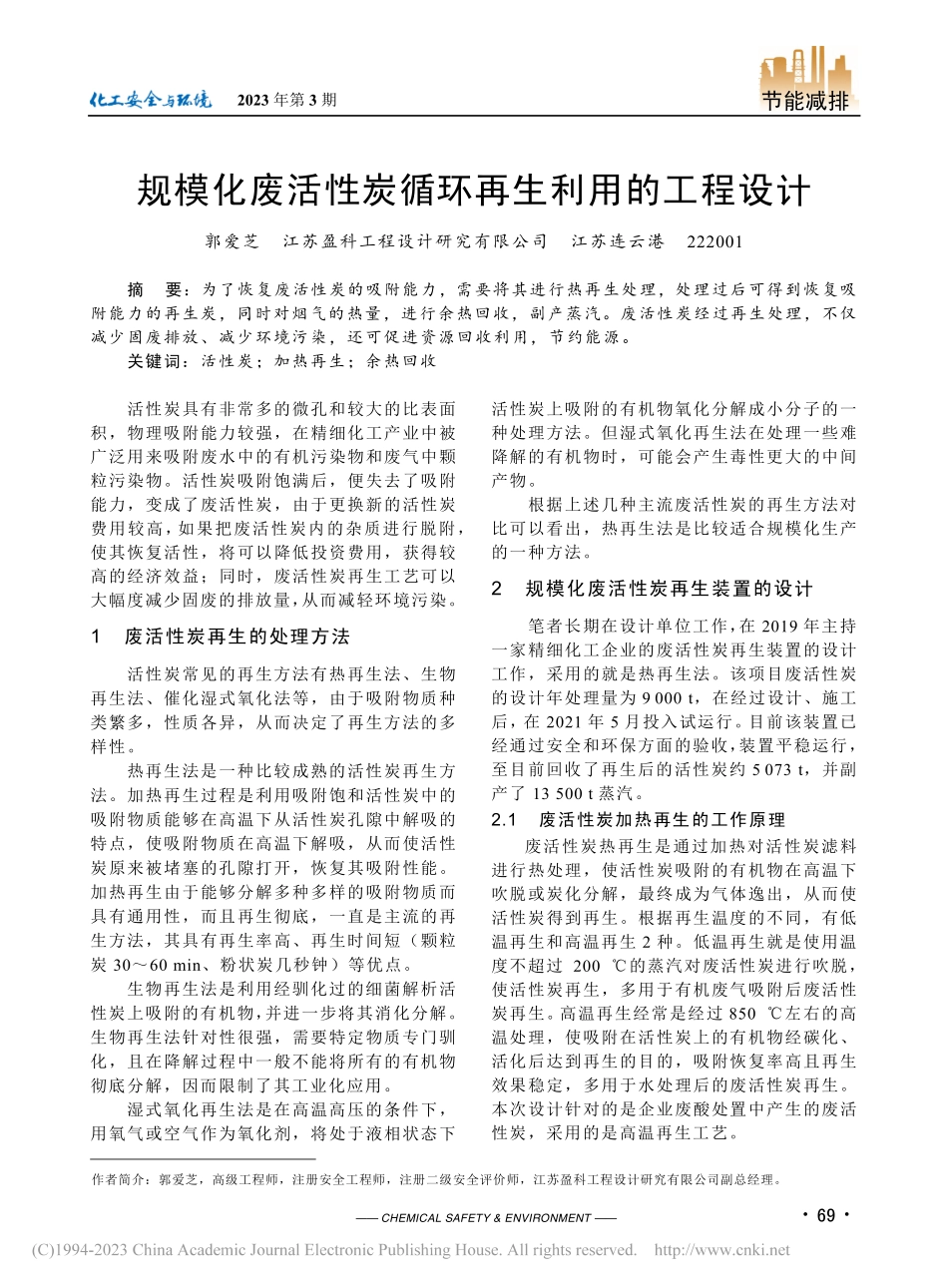

2023年第3期节能减排——CHEMICALSAFETY&ENVIRONMENT——·69·规模化废活性炭循环再生利用的工程设计郭爱芝江苏盈科工程设计研究有限公司江苏连云港222001摘要:为了恢复废活性炭的吸附能力,需要将其进行热再生处理,处理过后可得到恢复吸附能力的再生炭,同时对烟气的热量,进行余热回收,副产蒸汽。废活性炭经过再生处理,不仅减少固废排放、减少环境污染,还可促进资源回收利用,节约能源。关键词:活性炭;加热再生;余热回收活性炭具有非常多的微孔和较大的比表面积,物理吸附能力较强,在精细化工产业中被广泛用来吸附废水中的有机污染物和废气中颗粒污染物。活性炭吸附饱满后,便失去了吸附能力,变成了废活性炭,由于更换新的活性炭费用较高,如果把废活性炭内的杂质进行脱附,使其恢复活性,将可以降低投资费用,获得较高的经济效益;同时,废活性炭再生工艺可以大幅度减少固废的排放量,从而减轻环境污染。1废活性炭再生的处理方法活性炭常见的再生方法有热再生法、生物再生法、催化湿式氧化法等,由于吸附物质种类繁多,性质各异,从而决定了再生方法的多样性。热再生法是一种比较成熟的活性炭再生方法。加热再生过程是利用吸附饱和活性炭中的吸附物质能够在高温下从活性炭孔隙中解吸的特点,使吸附物质在高温下解吸,从而使活性炭原来被堵塞的孔隙打开,恢复其吸附性能。加热再生由于能够分解多种多样的吸附物质而具有通用性,而且再生彻底,一直是主流的再生方法,其具有再生率高、再生时间短(颗粒炭30~60min、粉状炭几秒钟)等优点。生物再生法是利用经驯化过的细菌解析活性炭上吸附的有机物,并进一步将其消化分解。生物再生法针对性很强,需要特定物质专门驯化,且在降解过程中一般不能将所有的有机物彻底分解,因而限制了其工业化应用。湿式氧化再生法是在高温高压的条件下,用氧气或空气作为氧化剂,将处于液相状态下活性炭上吸附的有机物氧化分解成小分子的一种处理方法。但湿式氧化再生法在处理一些难降解的有机物时,可能会产生毒性更大的中间产物。根据上述几种主流废活性炭的再生方法对比可以看出,热再生法是比较适合规模化生产的一种方法。2规模化废活性炭再生装置的设计笔者长期在设计单位工作,在2019年主持一家精细化工企业的废活性炭再生装置的设计工作,采用的就是热再生法。该项目废活性炭的设计年处理量为9000t,在经过设计、施工后,在2021年5月投入试运行。目前该装置已经通过安全和环保方面的验收,装置平...