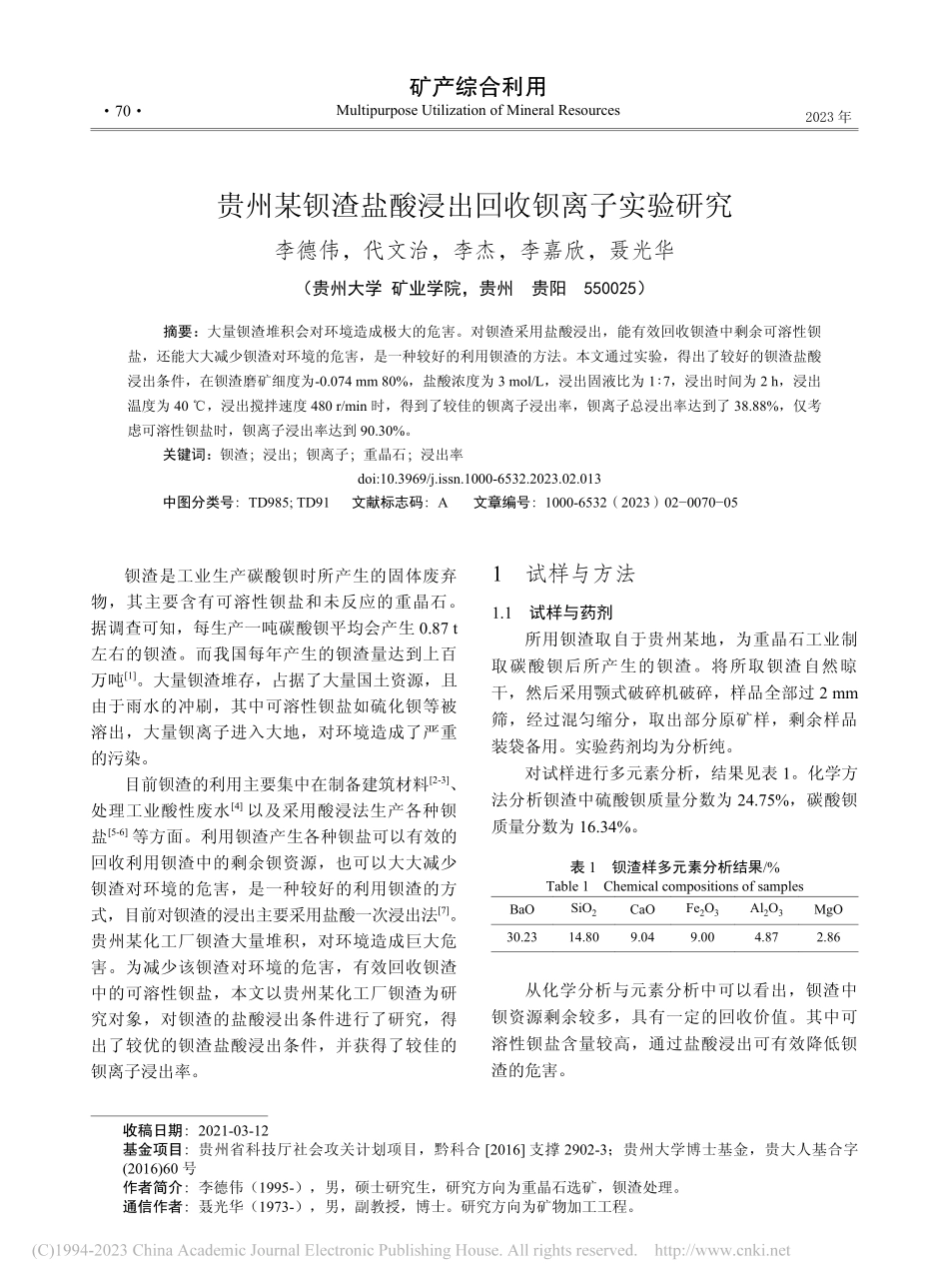

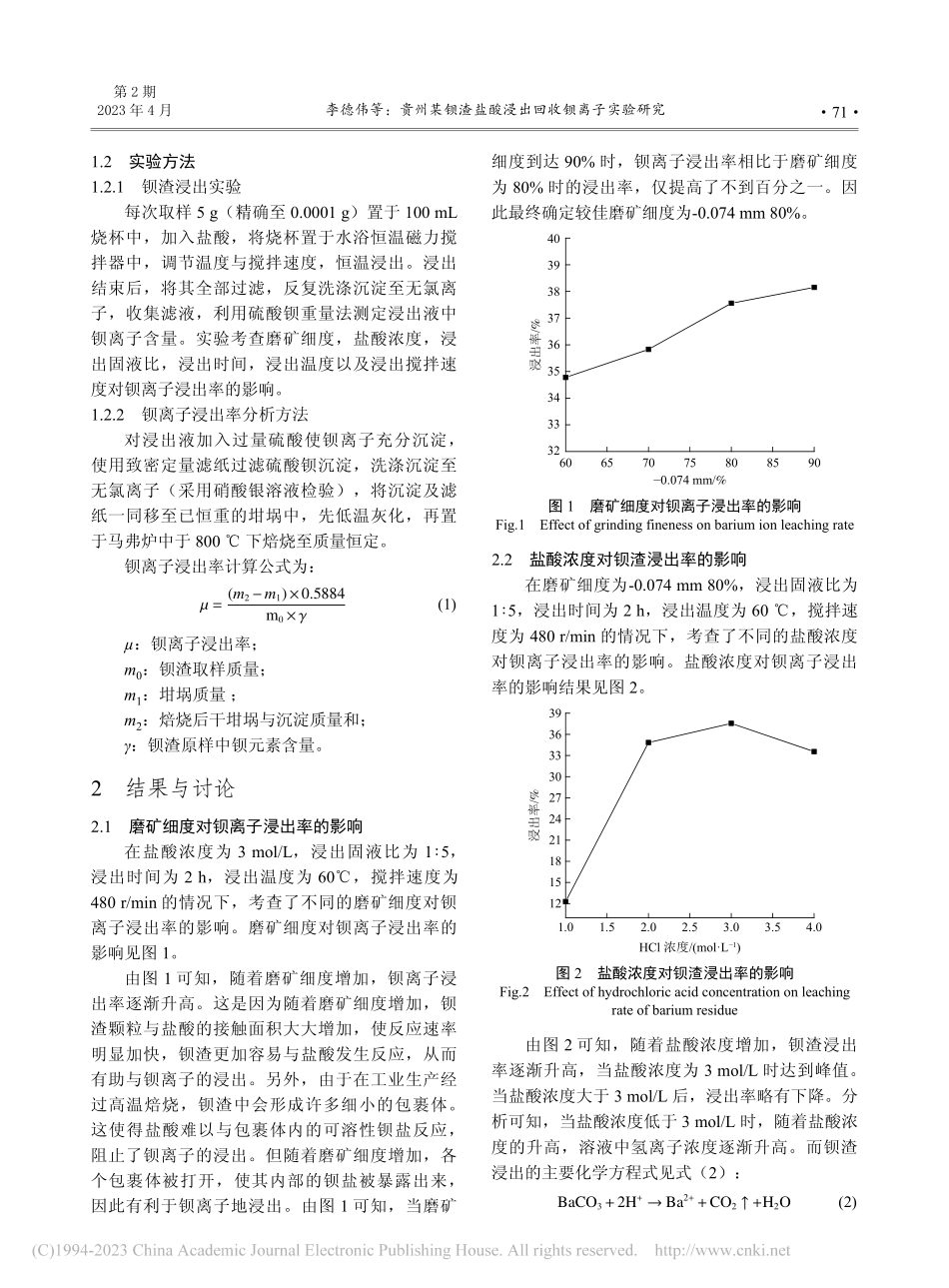

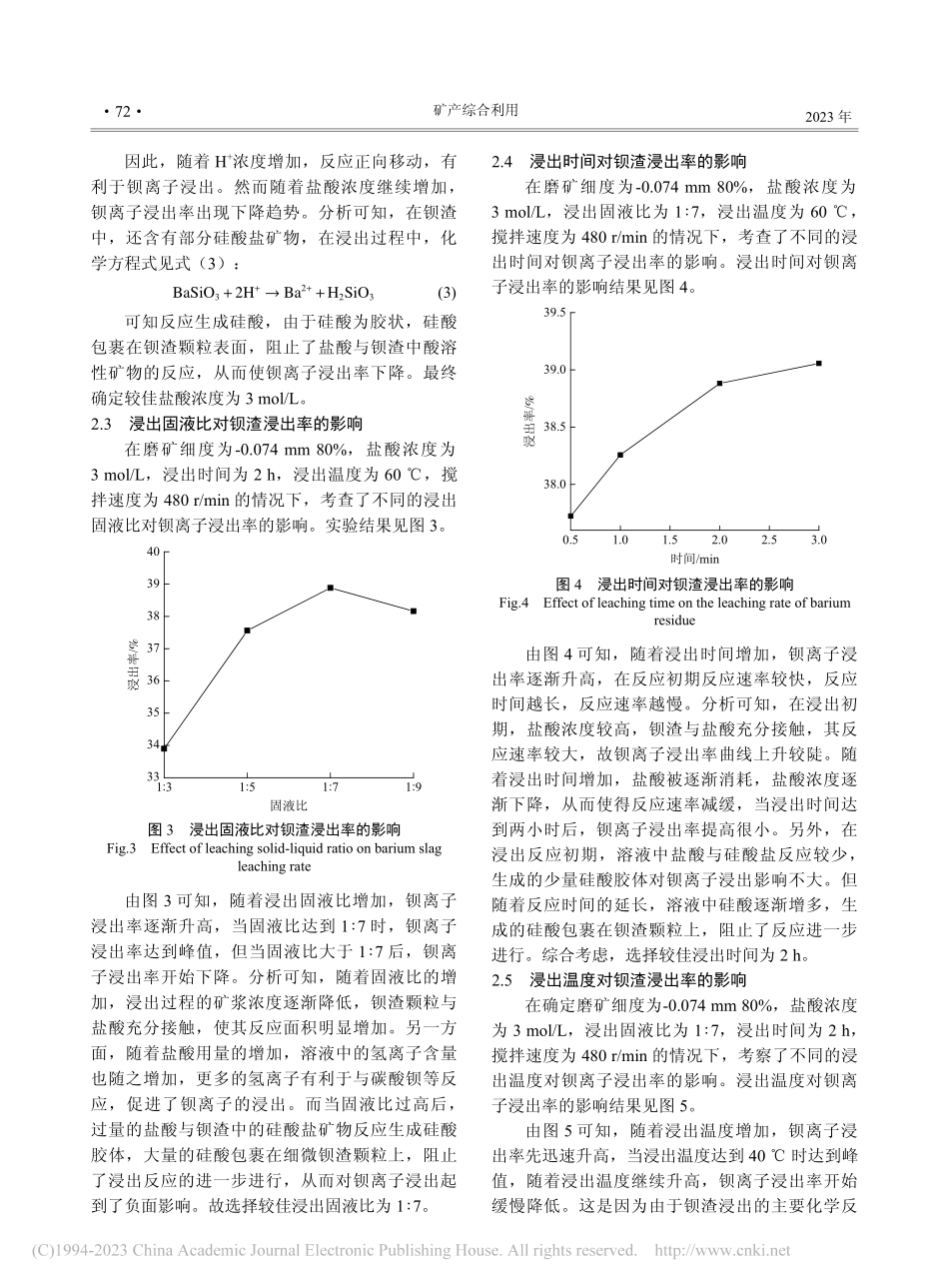

贵州某钡渣盐酸浸出回收钡离子实验研究李德伟,代文治,李杰,李嘉欣,聂光华(贵州大学矿业学院,贵州贵阳550025)摘要:大量钡渣堆积会对环境造成极大的危害。对钡渣采用盐酸浸出,能有效回收钡渣中剩余可溶性钡盐,还能大大减少钡渣对环境的危害,是一种较好的利用钡渣的方法。本文通过实验,得出了较好的钡渣盐酸浸出条件,在钡渣磨矿细度为-0.074mm80%,盐酸浓度为3mol/L,浸出固液比为1∶7,浸出时间为2h,浸出温度为40℃,浸出搅拌速度480r/min时,得到了较佳的钡离子浸出率,钡离子总浸出率达到了38.88%,仅考虑可溶性钡盐时,钡离子浸出率达到90.30%。关键词:钡渣;浸出;钡离子;重晶石;浸出率doi:10.3969/j.issn.1000-6532.2023.02.013中图分类号:TD985;TD91文献标志码:A文章编号:1000-6532(2023)02−0070−05钡渣是工业生产碳酸钡时所产生的固体废弃物,其主要含有可溶性钡盐和未反应的重晶石。据调查可知,每生产一吨碳酸钡平均会产生0.87t左右的钡渣。而我国每年产生的钡渣量达到上百万吨[1]。大量钡渣堆存,占据了大量国土资源,且由于雨水的冲刷,其中可溶性钡盐如硫化钡等被溶出,大量钡离子进入大地,对环境造成了严重的污染。目前钡渣的利用主要集中在制备建筑材料[2-3]、处理工业酸性废水[4]以及采用酸浸法生产各种钡盐[5-6]等方面。利用钡渣产生各种钡盐可以有效的回收利用钡渣中的剩余钡资源,也可以大大减少钡渣对环境的危害,是一种较好的利用钡渣的方式,目前对钡渣的浸出主要采用盐酸一次浸出法[7]。贵州某化工厂钡渣大量堆积,对环境造成巨大危害。为减少该钡渣对环境的危害,有效回收钡渣中的可溶性钡盐,本文以贵州某化工厂钡渣为研究对象,对钡渣的盐酸浸出条件进行了研究,得出了较优的钡渣盐酸浸出条件,并获得了较佳的钡离子浸出率。1试样与方法1.1试样与药剂所用钡渣取自于贵州某地,为重晶石工业制取碳酸钡后所产生的钡渣。将所取钡渣自然晾干,然后采用颚式破碎机破碎,样品全部过2mm筛,经过混匀缩分,取出部分原矿样,剩余样品装袋备用。实验药剂均为分析纯。对试样进行多元素分析,结果见表1。化学方法分析钡渣中硫酸钡质量分数为24.75%,碳酸钡质量分数为16.34%。表1钡渣样多元素分析结果/%Table1ChemicalcompositionsofsamplesBaOSiO2CaOFe2O3Al2O3MgO30.2314.809.049.004.872.86从化学分析与元素分析中可以看出,钡渣中钡资源剩余较多,具有一定的回收价值。其中可溶性钡盐含量较高,通过盐酸浸出可...