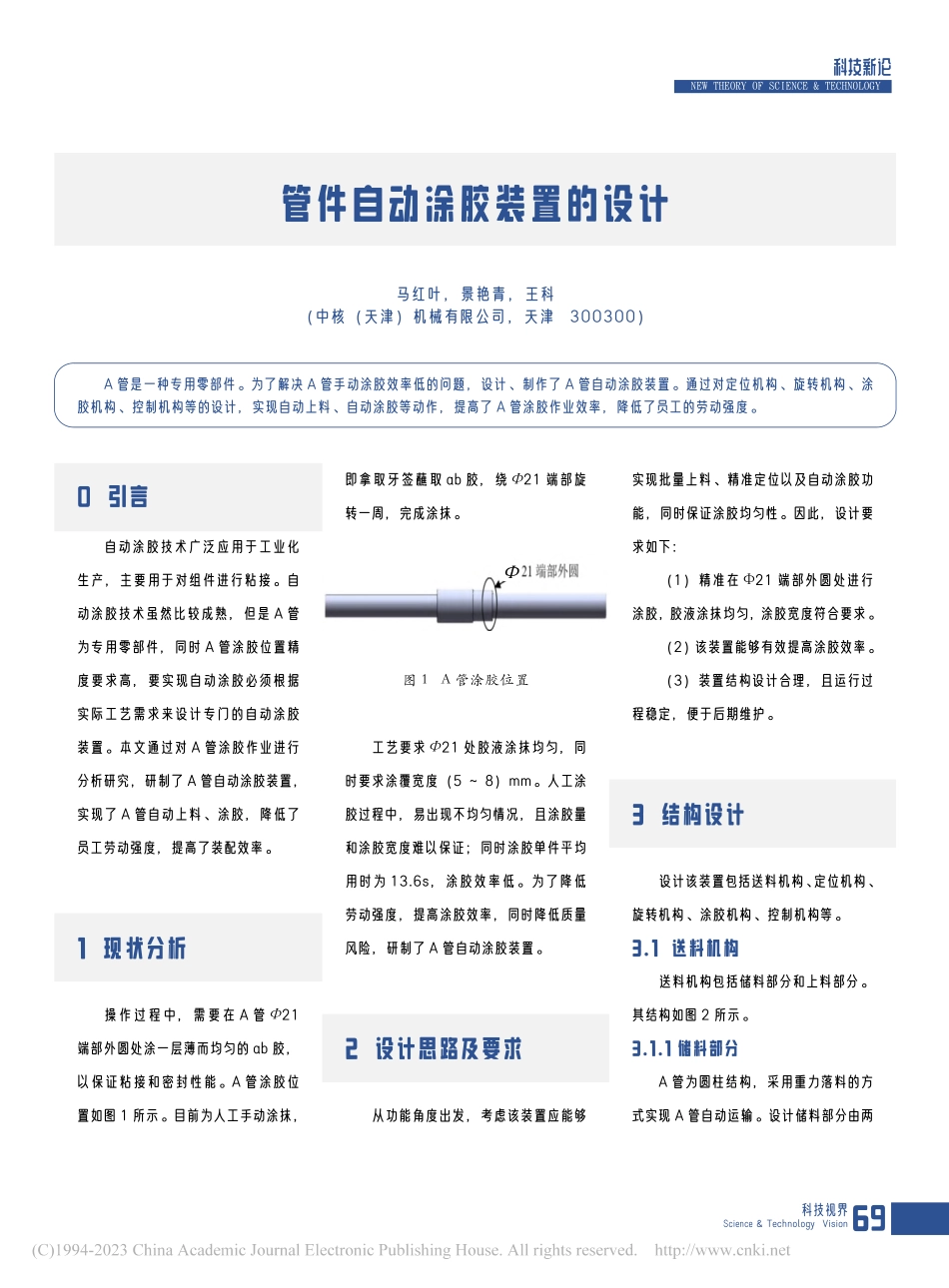

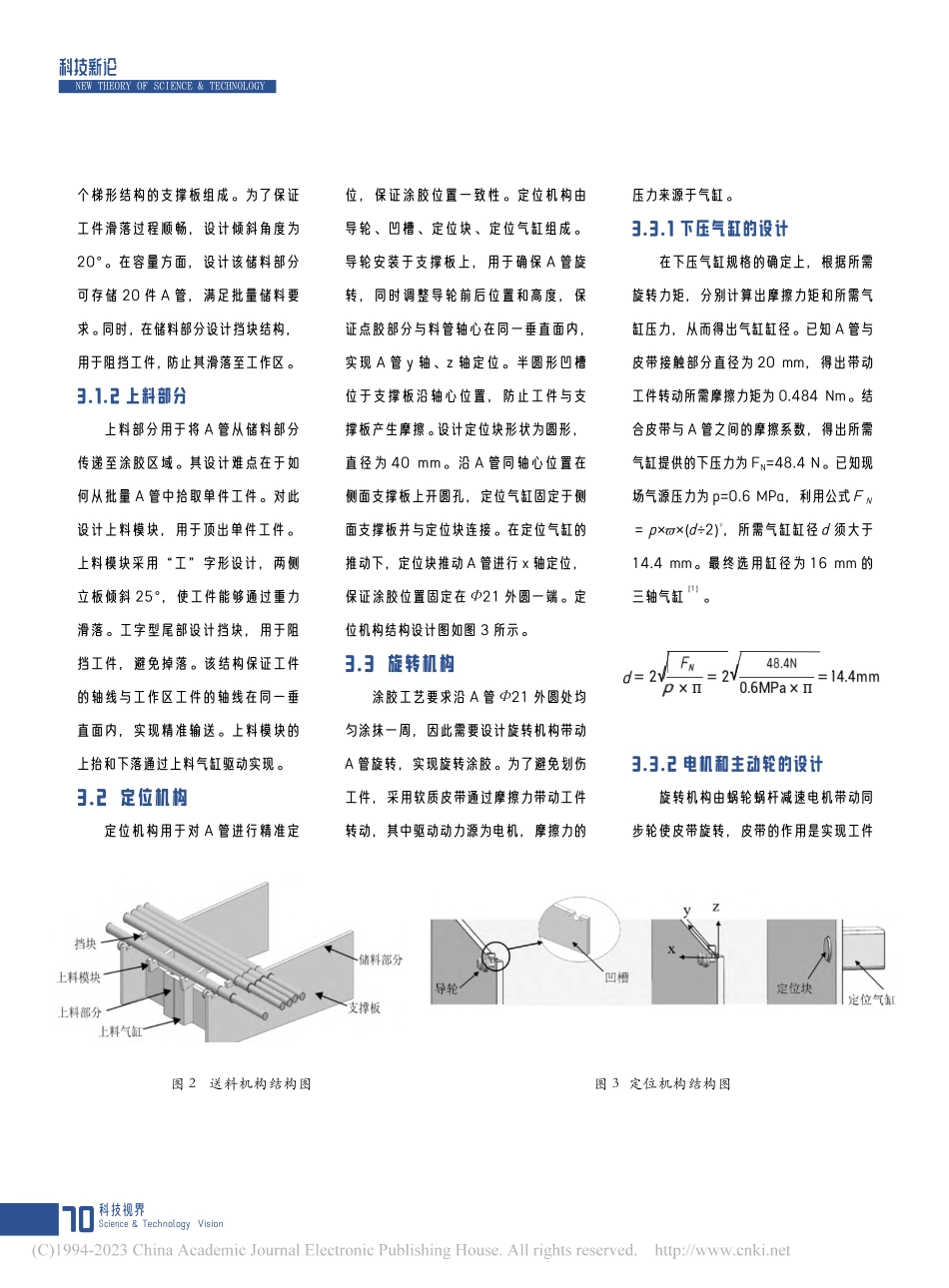

0引言自动涂胶技术广泛应用于工业化生产,主要用于对组件进行粘接。自动涂胶技术虽然比较成熟,但是A管为专用零部件,同时A管涂胶位置精度要求高,要实现自动涂胶必须根据实际工艺需求来设计专门的自动涂胶装置。本文通过对A管涂胶作业进行分析研究,研制了A管自动涂胶装置,实现了A管自动上料、涂胶,降低了员工劳动强度,提高了装配效率。1现状分析操作过程中,需要在A管Ф21端部外圆处涂一层薄而均匀的ab胶,以保证粘接和密封性能。A管涂胶位置如图1所示。目前为人工手动涂抹,管件自动涂胶装置的设计马红叶,景艳青,王科(中核(天津)机械有限公司,天津300300)即拿取牙签蘸取ab胶,绕Ф21端部旋转一周,完成涂抹。图1A管涂胶位置工艺要求Ф21处胶液涂抹均匀,同时要求涂覆宽度(5~8)mm。人工涂胶过程中,易出现不均匀情况,且涂胶量和涂胶宽度难以保证;同时涂胶单件平均用时为13.6s,涂胶效率低。为了降低劳动强度,提高涂胶效率,同时降低质量风险,研制了A管自动涂胶装置。2设计思路及要求从功能角度出发,考虑该装置应能够实现批量上料、精准定位以及自动涂胶功能,同时保证涂胶均匀性。因此,设计要求如下:(1)精准在Ф21端部外圆处进行涂胶,胶液涂抹均匀,涂胶宽度符合要求。(2)该装置能够有效提高涂胶效率。(3)装置结构设计合理,且运行过程稳定,便于后期维护。3结构设计设计该装置包括送料机构、定位机构、旋转机构、涂胶机构、控制机构等。3.1送料机构送料机构包括储料部分和上料部分。其结构如图2所示。3.1.1储料部分A管为圆柱结构,采用重力落料的方式实现A管自动运输。设计储料部分由两A管是一种专用零部件。为了解决A管手动涂胶效率低的问题,设计、制作了A管自动涂胶装置。通过对定位机构、旋转机构、涂胶机构、控制机构等的设计,实现自动上料、自动涂胶等动作,提高了A管涂胶作业效率,降低了员工的劳动强度。69科技视界Science&TechnologyVisionNEWTHEORYOFSCIENCE&TECHNOLOGY科技新论个梯形结构的支撑板组成。为了保证工件滑落过程顺畅,设计倾斜角度为20°。在容量方面,设计该储料部分可存储20件A管,满足批量储料要求。同时,在储料部分设计挡块结构,用于阻挡工件,防止其滑落至工作区。3.1.2上料部分上料部分用于将A管从储料部分传递至涂胶区域。其设计难点在于如何从批量A管中拾取单件工件。对此设计上料模块,用于顶出单件工件。上料模块采用“工”字形设计,两侧立板倾斜25°,使工件能够通过重力滑落。工字型尾部设计挡块,用于阻挡工件,避免掉落。...