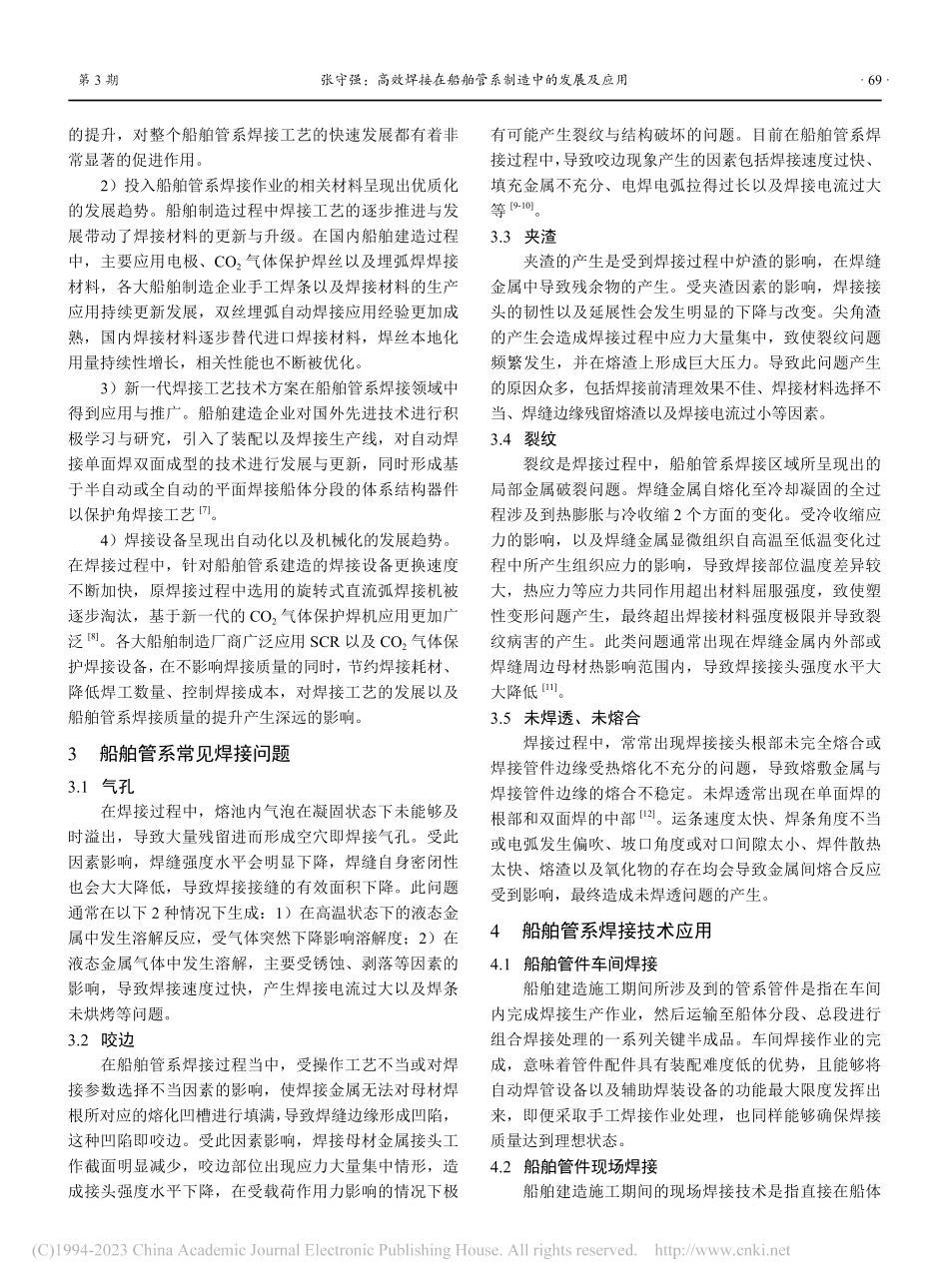

第31卷第3期2023年3月Vol.31No.3Mar.,2023船舶物资与市场MARINEEQUIPMENT/MATERIALS&MARKETING0引言船舶管系作为确保船舶动力装置、压载系统、甲板设备以及一系列生活设施正常运转的关键设备,同时也与船舶自身航行安全性存在密切关系,其会直接对船舶的使用寿命产生影响,因此有关船舶管系的焊接问题备受业内人士的关注与重视。船舶管系建造涉及到管件设计生产、制作加工、焊接施工、表面处理以及管路安装等一系列技术工程,是船舶结构建造中非常核心的构成部分之一[1]。尤其是在船舶管系建造过程中,焊接技术的应用及对焊接质量的控制被视作是整个船舶建造的“命脉”。以常规动力船舶为例,燃油系统、船用锅炉管系、大功率柴油机与燃油系统管系等均属于高温、高压管系。在焊接过程中裂纹、焊缝等问题的产生会对船舶的安全运行产生非常不良的影响,近代船舶类型增多,还涉及到液化石油气船、液化天然气船等特种化学品运输船舶,在具体使用中这些船舶的危险系数高,焊接质量更是对船舶的运行安全产生直接影响[2]。1船舶管系对焊接质量的要求船舶管系焊接质量应形成一套行业标准,对焊接施工的各项操作进行规范与约束。一般情况下,按照权威船级社规定的使用标准执行质量控制内容,其中涉及到大量船舶管系结构材料、焊接工艺实验、焊接材料以及焊接指令技术标准等[3]。以焊缝外观质量为例,对于低合金高强度钢管件全位置对接焊缝外观而言,表面平整高效焊接在船舶管系制造中的发展及应用张守强(黄海造船有限公司,山东威海264309)摘要:本文对船舶管系焊接技术相关问题进行分析,首先明确船舶管系对于焊接质量的严格要求,然后对船舶管系焊接技术应用现状进行分析,在此基础之上指出当前船舶管系焊接过程中存在的主要问题与质量缺陷,最后对船舶管系焊接技术应用问题进行分析,希望能够引起业内人士的关注,同时通过焊接技术的发展,推动船舶制造质量的进步。关键词:船舶管系;焊接技术;船舶结构中图分类号:U664.84文献标识码:ADOI:10.19727/j.cnki.cbwzysc.2023.03.021[引用格式]张守强.高效焊接在船舶管系制造中的发展及应用[J].船舶物资与市场,2023,31(3):68-70.度高,焊缝余高合理的接头一般难以通过手工焊接工艺的方式实现,因此主要通过自动焊管机焊管取代传统手工焊管作业模式。主要依据在于:1)手工焊管质量完全受操作人员经验水平影响,2)焊接接缝外观难以满足船级社规定标准与要求[4]。在对自动焊管机进行使用的过程中,除针对...