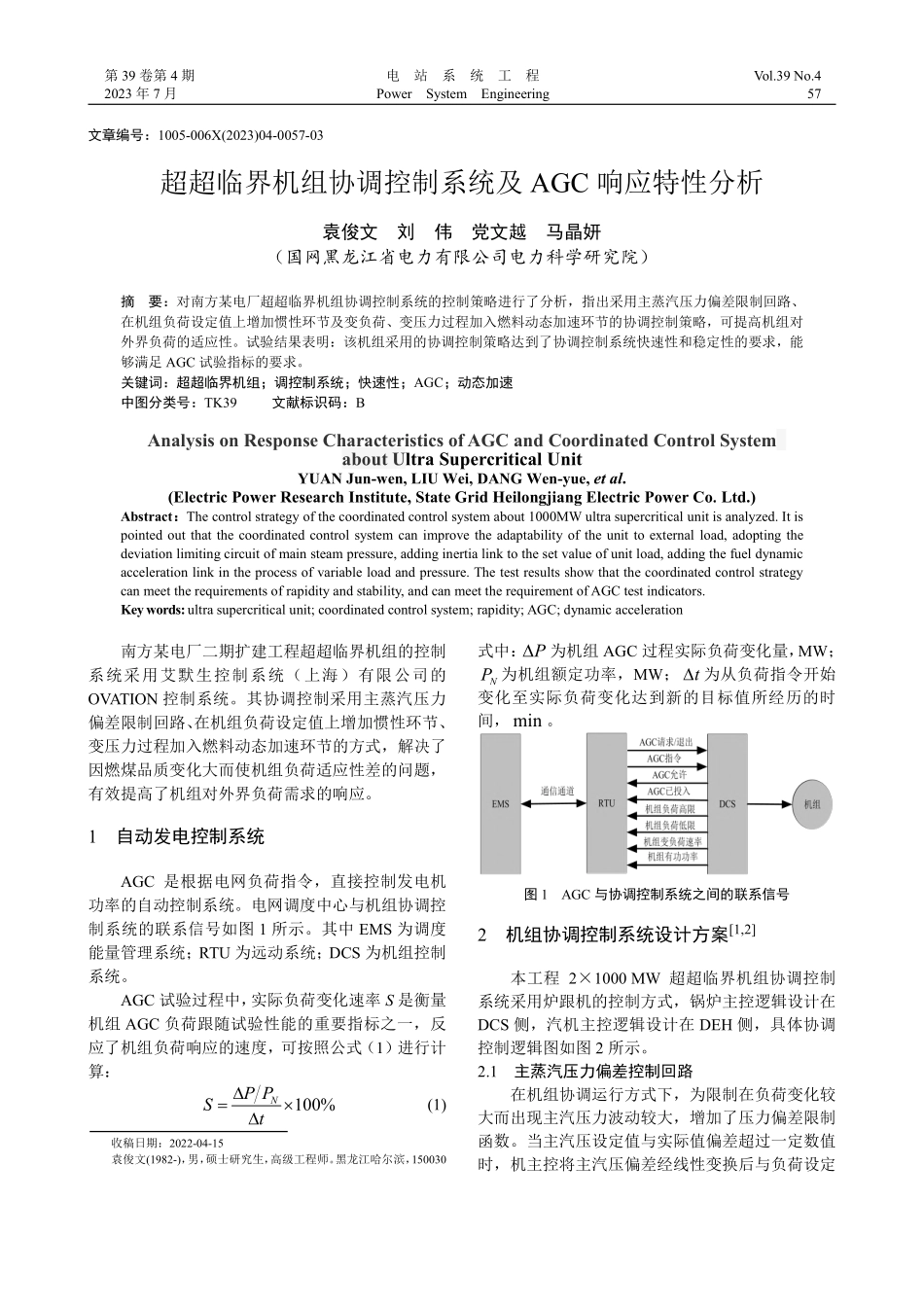

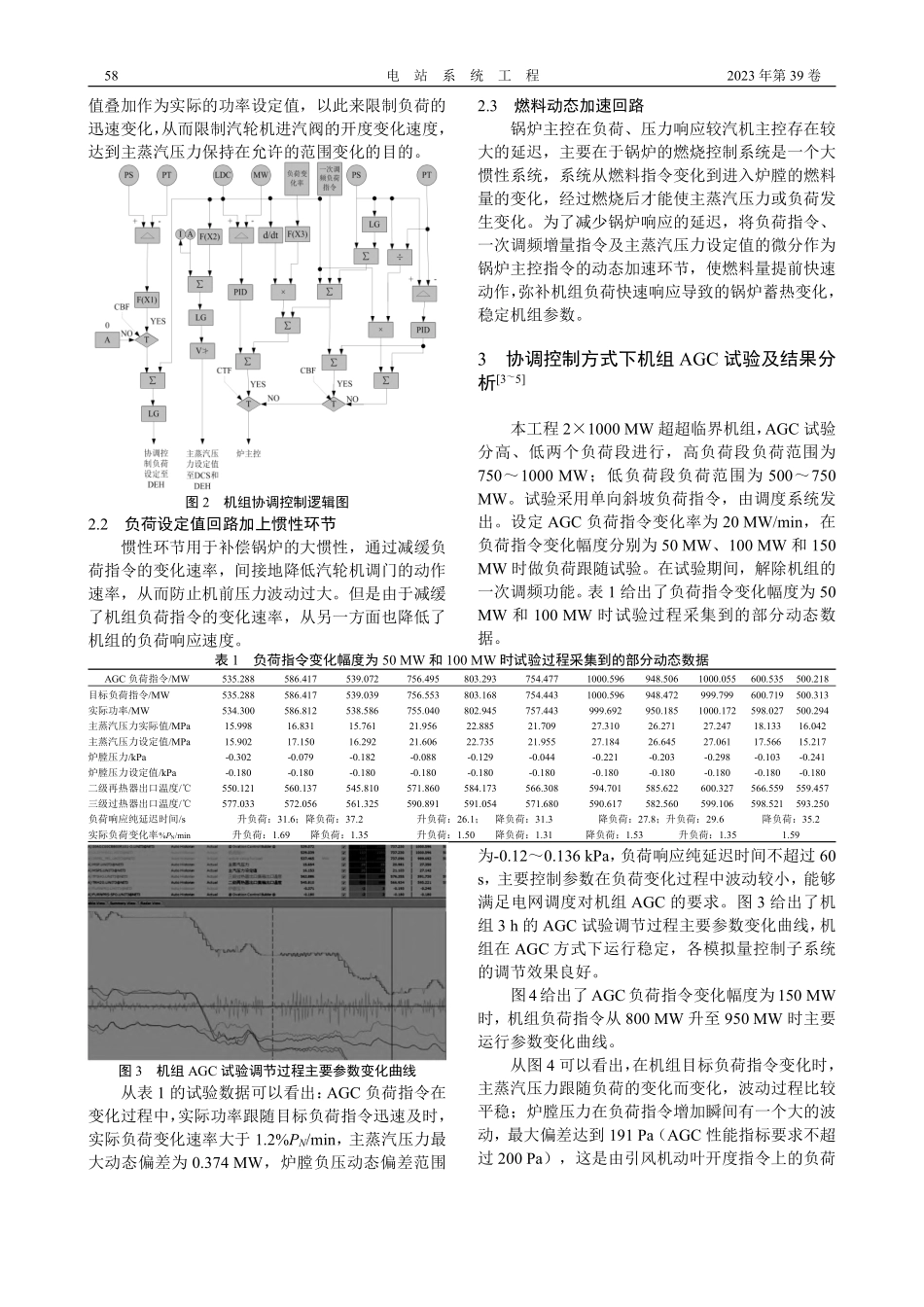

第39卷第4期电站系统工程Vol.39No.42023年7月PowerSystemEngineering57文章编号:1005-006X(2023)04-0057-03超超临界机组协调控制系统及AGC响应特性分析袁俊文刘伟党文越马晶妍(国网黑龙江省电力有限公司电力科学研究院)摘要:对南方某电厂超超临界机组协调控制系统的控制策略进行了分析,指出采用主蒸汽压力偏差限制回路、在机组负荷设定值上增加惯性环节及变负荷、变压力过程加入燃料动态加速环节的协调控制策略,可提高机组对外界负荷的适应性。试验结果表明:该机组采用的协调控制策略达到了协调控制系统快速性和稳定性的要求,能够满足AGC试验指标的要求。关键词:超超临界机组;调控制系统;快速性;AGC;动态加速中图分类号:TK39文献标识码:BAnalysisonResponseCharacteristicsofAGCandCoordinatedControlSystemaboutUltraSupercriticalUnitYUANJun-wen,LIUWei,DANGWen-yue,etal.(ElectricPowerResearchInstitute,StateGridHeilongjiangElectricPowerCo.Ltd.)Abstract:Thecontrolstrategyofthecoordinatedcontrolsystemabout1000MWultrasupercriticalunitisanalyzed.Itispointedoutthatthecoordinatedcontrolsystemcanimprovetheadaptabilityoftheunittoexternalload,adoptingthedeviationlimitingcircuitofmainsteampressure,addinginertialinktothesetvalueofunitload,addingthefueldynamicaccelerationlinkintheprocessofvariableloadandpressure.Thetestresultsshowthatthecoordinatedcontrolstrategycanmeettherequirementsofrapidityandstability,andcanmeettherequirementofAGCtestindicators.Keywords:ultrasupercriticalunit;coordinatedcontrolsystem;rapidity;AGC;dynamicacceleration南方某电厂二期扩建工程超超临界机组的控制系统采用艾默生控制系统(上海)有限公司的OVATION控制系统。其协调控制采用主蒸汽压力偏差限制回路、在机组负荷设定值上增加惯性环节、变压力过程加入燃料动态加速环节的方式,解决了因燃煤品质变化大而使机组负荷适应性差的问题,有效提高了机组对外界负荷需求的响应。1自动发电控制系统AGC是根据电网负荷指令,直接控制发电机功率的自动控制系统。电网调度中心与机组协调控制系统的联系信号如图1所示。其中EMS为调度能量管理系统;RTU为远动系统;DCS为机组控制系统。AGC试验过程中,实际负荷变化速率S是衡量机组AGC负荷跟随试验性能的重要指标之一,反应了机组负荷响应的速度,可按照公式(1...