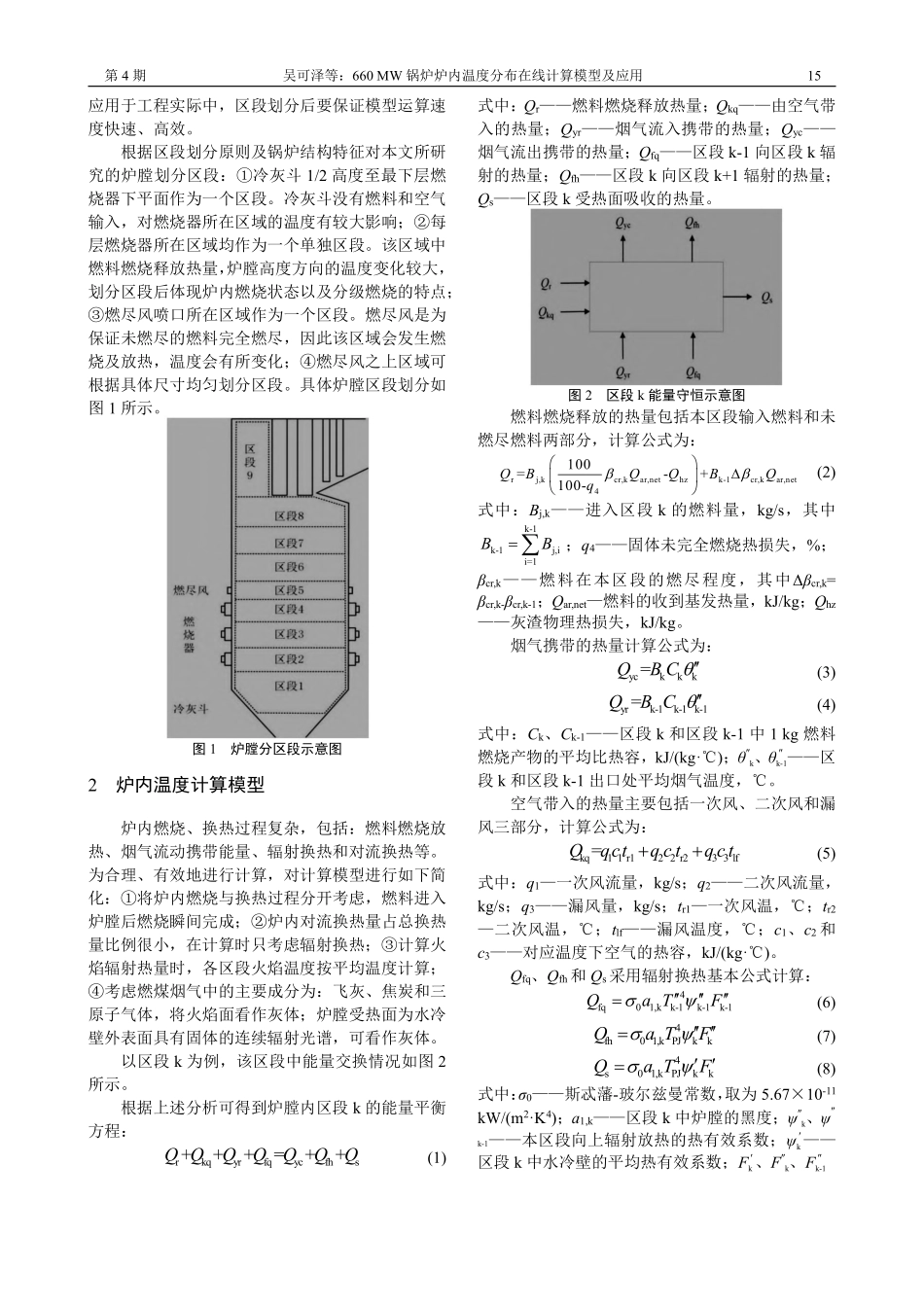

第39卷第4期电站系统工程Vol.39No.42023年7月PowerSystemEngineering14文章编号:1005-006X(2023)04-0014-04660MW锅炉炉内温度分布在线计算模型及应用吴可泽1崔科杰1孟川乾2*危日光2竹小锋1胡伯勇3何郁晟3(1.浙江浙能兰溪发电有限责任公司,2.华北电力大学能源动力与机械工程学院,3.浙江浙能技术研究院有限公司)摘要:炉内燃烧控制不当会严重影响锅炉安全运行,通过实时的炉内温度分布可对炉内燃烧状态进行预测及控制。沿锅炉高度方向对炉膛进行区段划分,建立炉内温度计算模型,将实时的煤质数据、燃煤量和空气参数等作为模型输入量,实现模型在线计算,得到实时的炉内温度分布。以某660MW锅炉为例选取运行工况,利用在线计算模型进行验证计算,结果表明,模型计算速度较快,计算结果准确性较高。关键词:温度分布;燃烧状态;在线;计算模型中图分类号:TM621.2文献标识码:BOnlineCalculationModelandApplicationofTemperatureDistributionin660MWBoilerWUKe-ze1,CUIKe-jie1,MENGChuan-qian2,etal.(1.ZhejiangZhenengLanxiPowerGenerationCo.,Ltd.,2.NorthChinaElectricPowerUniversity,3.ZhejiangZhenengTechnologyResearchInstituteCo.,Ltd.)Abstract:Impropercontrolofcombustioninthefurnacecanhaveaseriousimpactonthesafeoperationoftheboiler,andreal-timetemperaturedistributioninthefurnaceallowspredictionandcontrolofthecombustionstatus.Thefurnacechamberisdividedintozonesalongtheheightdirectionoftheboiler,andafurnacetemperaturecalculationmodelisestablished.Real-timecoalqualitydata,coalcombustionvolumeandairparametersareusedasmodelinputstorealizeonlinecalculationofthemodelandobtainreal-timefurnacetemperaturedistribution,anda660MWboilerasanexampleofselectedoperatingconditions,theuseofonlinecalculationmodeltoverifythecalculation,theresultsshowthat:themodelcalculationspeedisfaster,thecalculationresultsaremoreaccurate.Keywords:temperaturedistribution;combustionstate;online;computationalmodels电站锅炉不仅要满足安全、经济和高效运行的要求,其污染物排放还必须符合严格的环保标准。为了降低电站锅炉燃烧过程中NOx的排放,电站锅炉普遍采用了分级燃烧技术[1],炉膛中燃烧过程分阶段完成,同时由于锅炉燃用煤种多样和电网快速调峰的要求[2],造成炉内燃烧状态复杂多变,不能有效地...