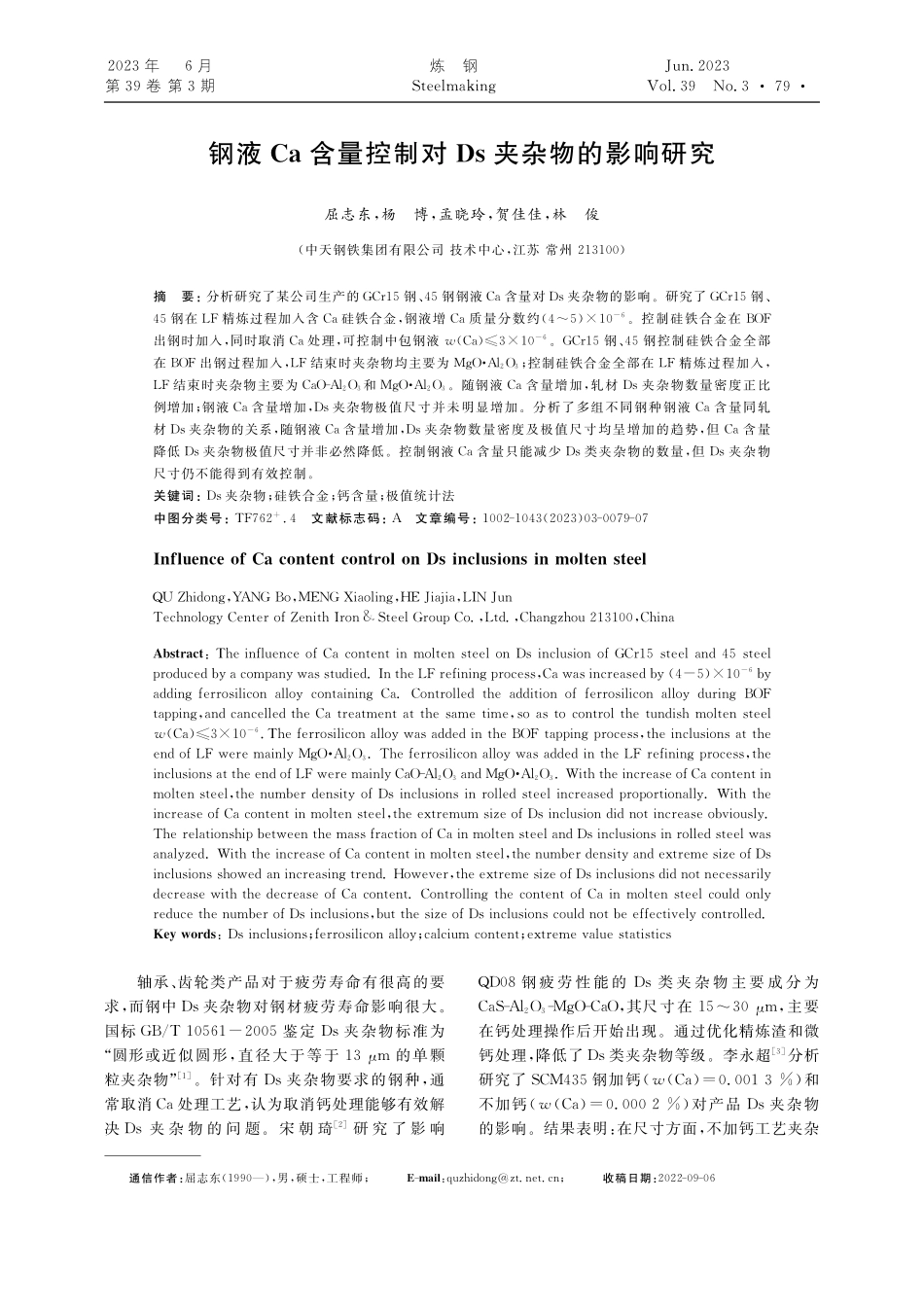

通信作者:屈志东(1990—),男,硕士,工程师;E-mail:quzhidong@zt.net.cn;收稿日期:2022-09-06钢液Ca含量控制对Ds夹杂物的影响研究屈志东,杨博,孟晓玲,贺佳佳,林俊(中天钢铁集团有限公司技术中心,江苏常州213100)摘要:分析研究了某公司生产的GCr15钢、45钢钢液Ca含量对Ds夹杂物的影响。研究了GCr15钢、45钢在LF精炼过程加入含Ca硅铁合金,钢液增Ca质量分数约(4~5)×10-6。控制硅铁合金在BOF出钢时加入,同时取消Ca处理,可控制中包钢液w(Ca)≤3×10-6。GCr15钢、45钢控制硅铁合金全部在BOF出钢过程加入,LF结束时夹杂物均主要为MgO·Al2O3;控制硅铁合金全部在LF精炼过程加入,LF结束时夹杂物主要为CaO-Al2O3和MgO·Al2O3。随钢液Ca含量增加,轧材Ds夹杂物数量密度正比例增加;钢液Ca含量增加,Ds夹杂物极值尺寸并未明显增加。分析了多组不同钢种钢液Ca含量同轧材Ds夹杂物的关系,随钢液Ca含量增加,Ds夹杂物数量密度及极值尺寸均呈增加的趋势,但Ca含量降低Ds夹杂物极值尺寸并非必然降低。控制钢液Ca含量只能减少Ds类夹杂物的数量,但Ds夹杂物尺寸仍不能得到有效控制。关键词:Ds夹杂物;硅铁合金;钙含量;极值统计法中图分类号:TF762+.4文献标志码:A文章编号:1002-1043(2023)03-0079-07InfluenceofCacontentcontrolonDsinclusionsinmoltensteelQUZhidong,YANGBo,MENGXiaoling,HEJiajia,LINJunTechnologyCenterofZenithIron&SteelGroupCo.,Ltd.,Changzhou213100,ChinaAbstract:TheinfluenceofCacontentinmoltensteelonDsinclusionofGCr15steeland45steelproducedbyacompanywasstudied.IntheLFrefiningprocess,Cawasincreasedby(4-5)×10-6byaddingferrosiliconalloycontainingCa.Controlledtheadditi...