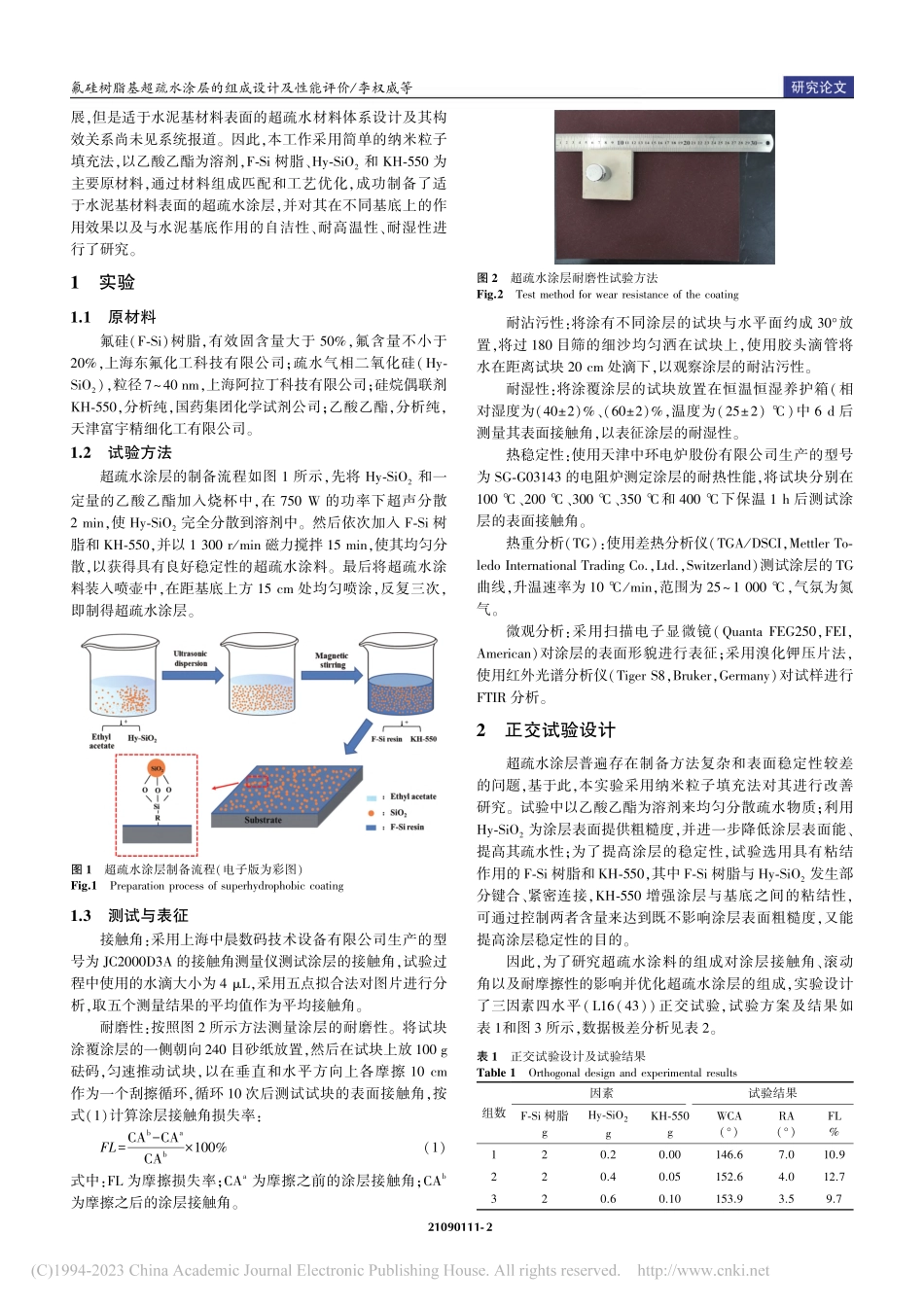

2023,Vol.37,No.9www.mater⁃rep.com21090111⁃1基金项目:国家重点研发计划(2018YFD1101003⁃06);国家自然科学基金(U1806222;52172021);山东省自然科学基金(ZR2021ME123)ThisworkwasfinanciallysupportedbytheNationalKeyResearchandDevelopmentProgramofChina(2018YFD1101003⁃06),NationalNaturalScienceFoundationofChina(U1806222,52172021),andNaturalScienceFoundationofShandongProvince(ZR2021ME123).mse_zhaopq@ujn.edu.cnDOI:10.11896/cldb.21090111氟硅树脂基超疏水涂层的组成设计及性能评价李权威1,刘乐乐2,赵丕琪1,,于有良3,邵明军3,芦令超11济南大学山东省建筑材料制备与测试技术重点实验室,济南2500222中国国检测试控股集团西安有限公司,西安7100613海汇集团,山东日照276500超疏水涂层具有优异的防水性、自清洁性、防腐蚀性能等优点,一直是国内外的研究热点,但如何简单高效地制备高稳定性的超疏水涂层仍是一个挑战。本工作以乙酸乙酯为溶剂介质,按既定工艺将氟硅(F⁃Si)树脂、气相二氧化硅(Hy⁃SiO2)、KH⁃550均匀分散以提高其相互匹配效果。通过正交试验,以涂层表面水接触角(WCA)、滚动角(RA)以及接触角摩擦损失率(FL)为参数确定了涂层的最佳配比,并在此基础上对超疏水涂层在不同基底上的作用效果及其耐沾污性、热稳定性、耐湿性进行了研究。结果表明,当F⁃Si树脂、Hy⁃SiO2、乙酸乙酯的质量比为1∶0.2∶15时,涂层的WCA高达154.3°,RA为1.7°,FL为8.8%,具有优异的超疏水性能和稳定性。不同基材类型对涂层的超疏水性有很大的影响,但在水泥基底上性能最优,并通过SEM分析发现,水泥基底表面具有微米级粗糙度,与超疏水涂层中的纳米粒子共同构筑形成了超疏水表面的两个必要条件之一的微⁃纳米粗糙结构。涂层在300℃下加热1h后在相对湿度40%下放置6d仍具有超疏水效果和较优的耐沾污、耐热性能。关键词超疏水水接触角...