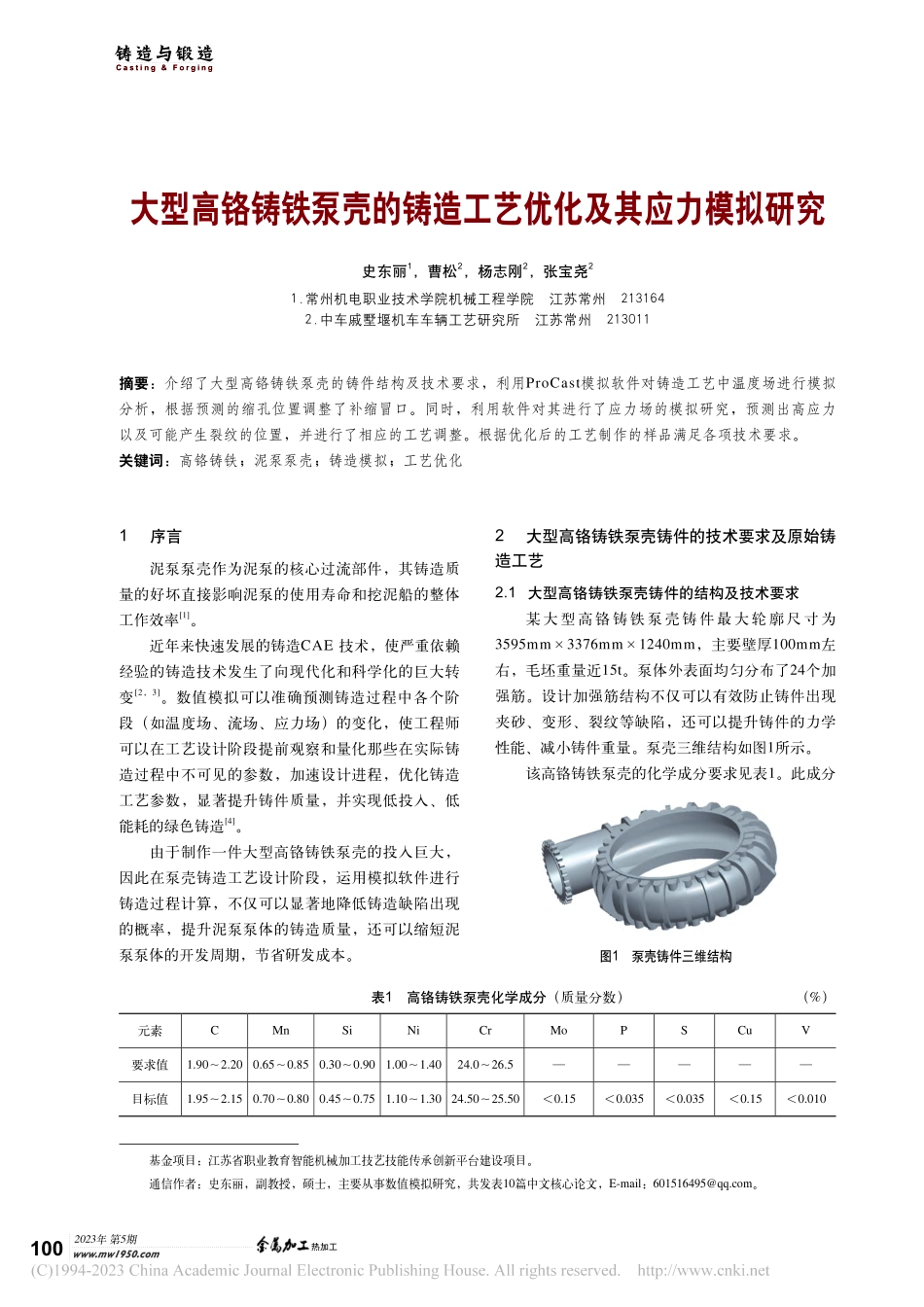

铸造与锻造Casting&Forging2023年第5期热加工www.mw1950.com100大型高铬铸铁泵壳的铸造工艺优化及其应力模拟研究史东丽1,曹松2,杨志刚2,张宝尧21.常州机电职业技术学院机械工程学院江苏常州2131642.中车戚墅堰机车车辆工艺研究所江苏常州213011摘要:介绍了大型高铬铸铁泵壳的铸件结构及技术要求,利用ProCast模拟软件对铸造工艺中温度场进行模拟分析,根据预测的缩孔位置调整了补缩冒口。同时,利用软件对其进行了应力场的模拟研究,预测出高应力以及可能产生裂纹的位置,并进行了相应的工艺调整。根据优化后的工艺制作的样品满足各项技术要求。关键词:高铬铸铁;泥泵泵壳;铸造模拟;工艺优化1序言泥泵泵壳作为泥泵的核心过流部件,其铸造质量的好坏直接影响泥泵的使用寿命和挖泥船的整体工作效率[1]。近年来快速发展的铸造CAE技术,使严重依赖经验的铸造技术发生了向现代化和科学化的巨大转变[2,3]。数值模拟可以准确预测铸造过程中各个阶段(如温度场、流场、应力场)的变化,使工程师可以在工艺设计阶段提前观察和量化那些在实际铸造过程中不可见的参数,加速设计进程,优化铸造工艺参数,显著提升铸件质量,并实现低投入、低能耗的绿色铸造[4]。由于制作一件大型高铬铸铁泵壳的投入巨大,因此在泵壳铸造工艺设计阶段,运用模拟软件进行铸造过程计算,不仅可以显著地降低铸造缺陷出现的概率,提升泥泵泵体的铸造质量,还可以缩短泥泵泵体的开发周期,节省研发成本。2大型高铬铸铁泵壳铸件的技术要求及原始铸造工艺2.1大型高铬铸铁泵壳铸件的结构及技术要求某大型高铬铸铁泵壳铸件最大轮廓尺寸为3595mm×3376mm×1240mm,主要壁厚100mm左右,毛坯重量近15t。泵体外表面均匀分布了24个加强筋。设计加强筋结构不仅可以有效防止铸件出现夹砂、变形、裂纹等缺陷,还可以提升铸件的力学性能、减小铸件重量。泵壳三维结构如图1所示。该高铬铸铁泵壳的化学成分要求见表1。此成分基金项目:江苏省职业教育智能机械加工技艺技能传承创新平台建设项目。通信作者:史东丽,副教授,硕士,主要从事数值模拟研究,共发表10篇中文核心论文,E-mail:601516495@qq.com。图1泵壳铸件三维结构表1高铬铸铁泵壳化学成分(质量分数)(%)元素CMnSiNiCrMoPSCuV要求值1.90~2.200.65~0.850.30~0.901.00~1.4024.0~26.5—————目标值1.95~2.150.70~0.800.45~0.751.10~1.3024.50~25.50<0.15<0.035<0.035<0.15<0.010铸造与锻造Casting&Forging2023...