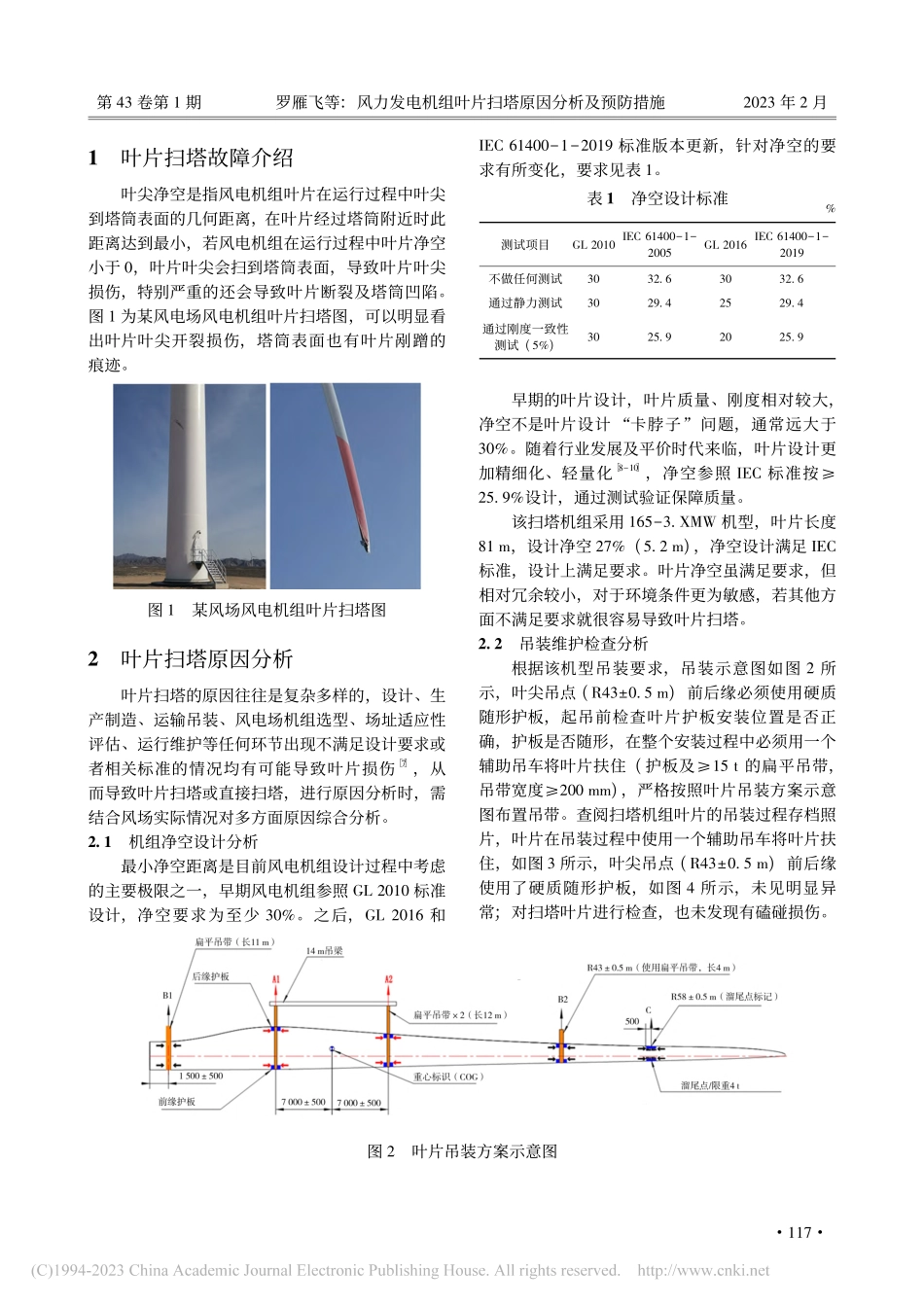

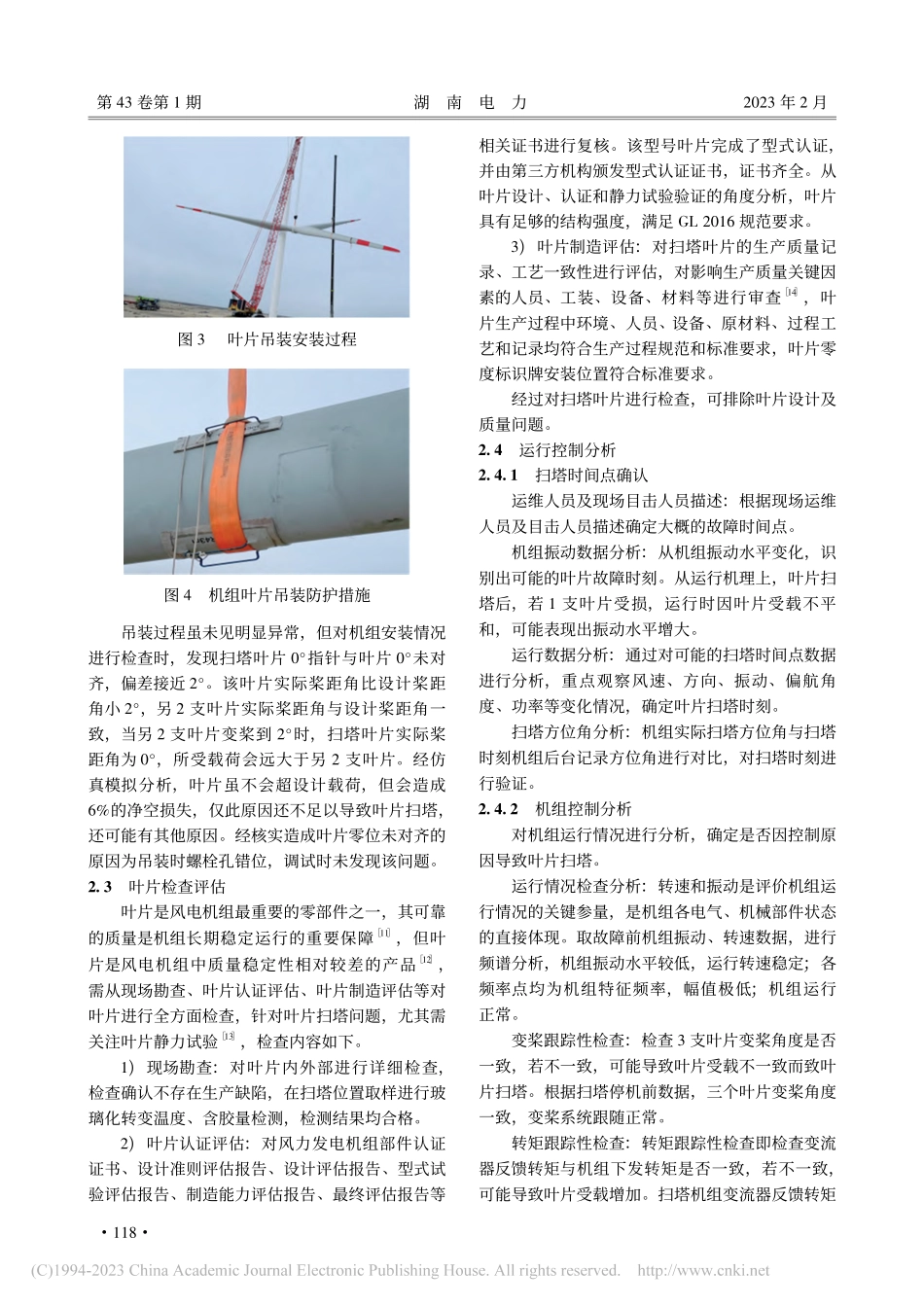

doi:10.3969/j.issn.1008-0198.2023.01.020风力发电机组叶片扫塔原因分析及预防措施罗雁飞1,肖长远1,孙茂文2,罗胜曦1,张华炼1(1.中国船舶集团海装风电股份有限公司,重庆401122;2.成都市特种设备检验检测研究院,四川成都610200)摘要:近年来,国内发生了多起风力发电机叶片扫塔故障,严重影响风电机组安全运行,同时也造成了大量的经济损失。从净空设计、吊装维护、叶片质量、机组运行控制、场址适应性、仿真还原等方面对某风场叶片扫塔故障原因进行分析,确定风场叶片扫塔由湍流超限、负切变、叶片安装角错位共同导致,并针对不同扫塔原因给出预防措施,为新机型净空设计提供一些建议。关键词:风电叶片;叶片扫塔;极端风况;负切变;湍流强度中图分类号:TM315文献标志码:B文章编号:1008-0198(2023)01-0116-05收稿日期:2022-10-12修回日期:2022-11-09CauseAnalysisandPreventiveMeasuresofWindTurbineBladeTowerSweepingLUOYanfei1,XIAOChangyuan1,SUNMaowen2,LUOShengxi1,ZHANGHualian1(1.CSSCHaizhuangWindpowerCo.,Ltd.,Chongqing401122,China;2.ChengduInstituteofSpecialEquipmentInspectionandTesting,Chengdu610200,China)Abstract:Inrecentyears,therehavebeenanumberofbladetowersweepingfailuresofwindturbineinChina,whichhaveseriouslyaffectedthesafeoperationofwindturbines,andalsobroughtalotofeconomiclosses.Thispaperanalyzesthecausesofbladetowersweepingfailureinawindfarmfromtheaspectsofclearancedesign,hoistingmaintenance,bladequality,unitoperationcontrol,siteadaptability,simulationrestoration,etc.Itisdeterminedthatthebladetowersweepinginthewindfarmarecausedbyturbulenceoverrun,negativeshear,andbladeinstallationangledislocation.Preventivemeasuresaregivenfordifferenttowersweepingcauses,andsomesuggestionsareputupfortheclearancedesignofnewmodels.Keywords:windturbineblades;bladesweepingtower;extremewindconditions;negativeshear;turbulenceintensity0引言风能具有可再生、无污染、广分布、低成本等突出优势[1],是使用最为广泛和发展最快的可再生能源之一[2]。截止到2019年底,我国风电装机容量已达2.21亿kW,雄踞世界第一[3]。随着风力发电技术的高速发展,特别是风电行业平价后,风力发电机组趋向于大型化[4-5],国产化规模在不断扩大,海...