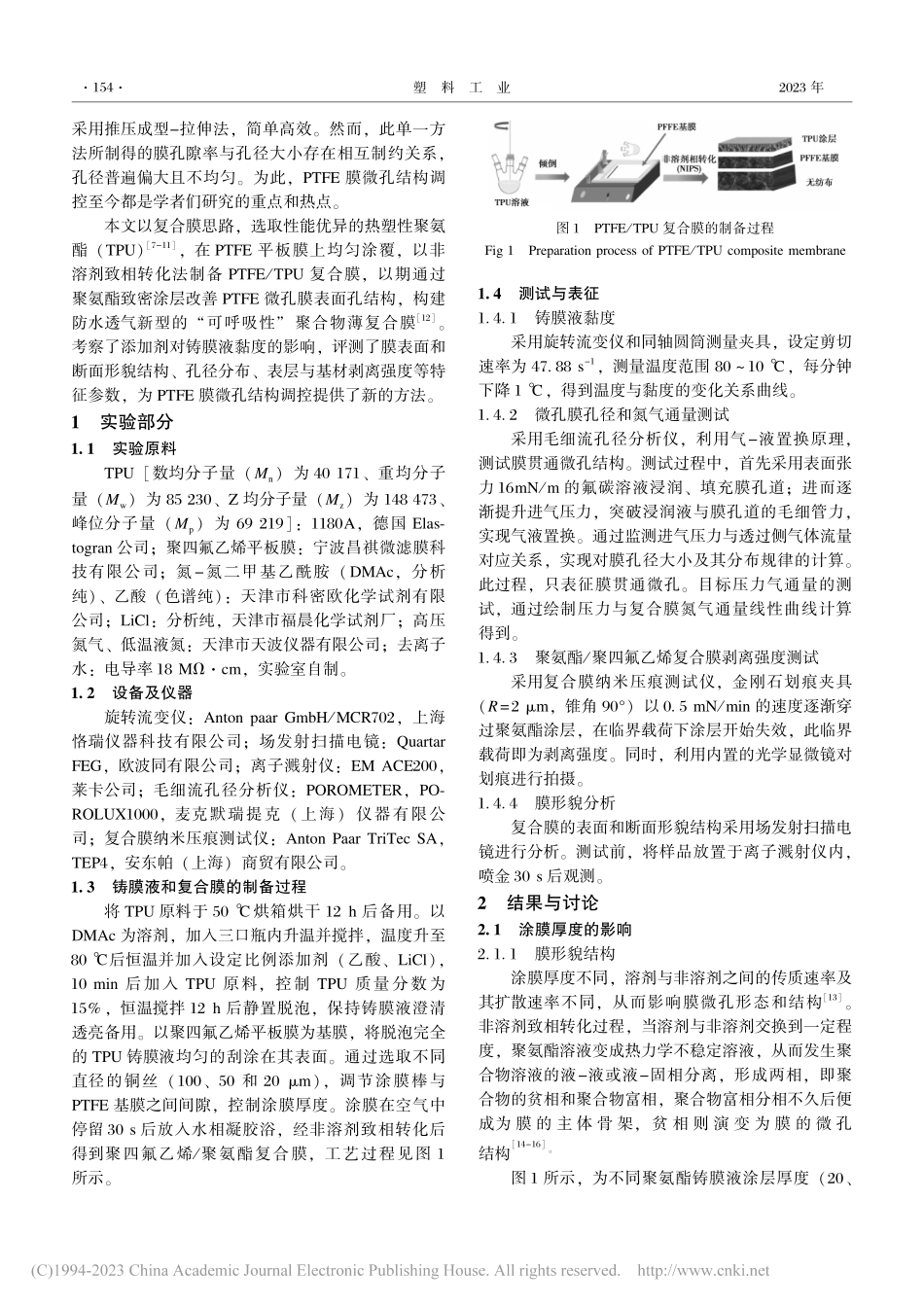

第51卷第2期2023年2月塑料工业CHINAPLASTICSINDUSTRY非溶剂致相转化法PTFE/TPU复合膜制备与性能表征∗宋春菊1,2,王海涛1,刘国昌2,∗∗,常娜3,郭春刚2(1.天津工业大学环境科学与工程学院,天津300387;2.自然资源部天津海水淡化与综合利用研究所,天津300192;3.天津工业大学化学工程与技术学院,天津300387)摘要:以热塑性聚氨酯(TPU)为原料,N,N-二甲基乙酰胺(DMAc)为溶剂,乙酸和氯化锂(LiCl)为添加剂,聚四氟乙烯(PTFE)平板膜为基材,采用非溶剂致相转化法制备PTFE/TPU复合膜。考察了膜层厚度、凝胶浴组成、添加剂类别及其比例等条件对铸膜液黏度的影响,评测了膜表面和断面形貌结构、孔径分布、表层与基材剥离强度等膜特征指标。结果表明,与基膜c相比,复合膜的氮通量降低,膜层厚度为20μm时氮气通量越大;凝胶浴为24%DMAc时复合膜透气性最好,12%、48%DMAc时透气性差;乙酸做添加剂时复合膜表面光滑致密,而LiCl表面呈多孔结分布,但是当乙酸、LiCl添加剂比例相同时,加入乙酸的复合膜的透气性远比加入LiCl好;乙酸含量为0.7%时,PTFE/TPU复合膜的表面光滑致密,且透气性良好,平均孔径约为100nm,0.7%乙酸的加入对铸膜液黏度及PTFE/TPU复合膜的剥离强度的影响较小。关键词:聚氨酯;聚四氟乙烯;非溶剂致相转化;添加剂;剥离强度;黏度中图分类号:TQ323.8文献标识码:A文章编号:1005-5770(2023)02-0153-08doi:10.3969/j.issn.1005-5770.2023.02.026开放科学(资源服务)标识码(OSID):PreparationandCharacterizationofPTFE/TPUCompositeMembranebyNonsolventInducedPhaseSeparationSONGChunju1,2,WANGHaitao1,LIUGuochang2,CHANGNa3,GUOChungang2(1.TianjinPolytechnicUniversityCollegeofEnvironmentalScienceandEngineering,Tianjing300387,China;2.TianjinInstituteofSeawater...