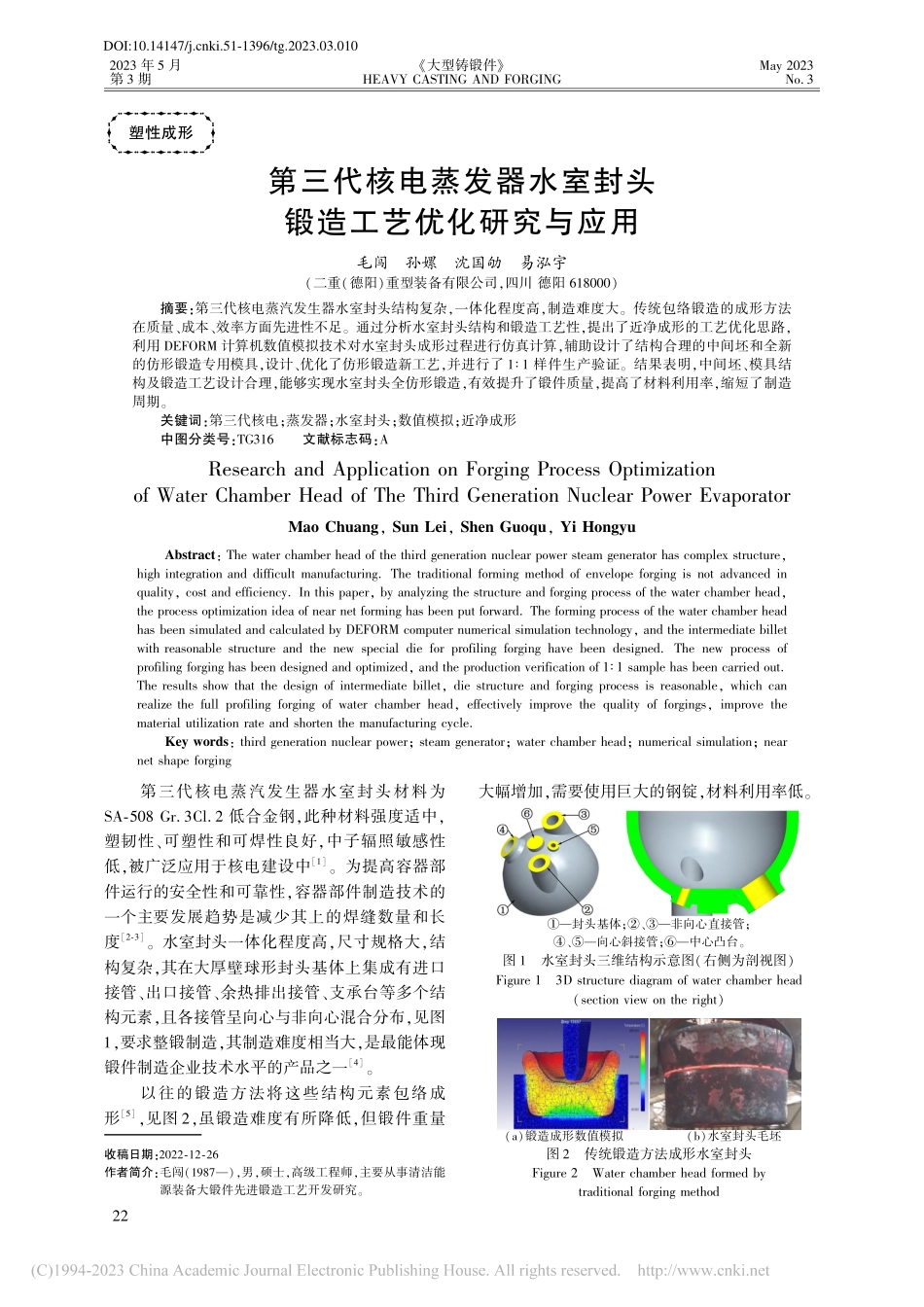

2023年5月第3期《大型铸锻件》HEAVYCASTINGANDFORGINGMay2023No.3■■■■■■■■■■■■■■■■塑性成形第三代核电蒸发器水室封头锻造工艺优化研究与应用毛闯孙嫘沈国劬易泓宇(二重(德阳)重型装备有限公司,四川德阳618000)摘要:第三代核电蒸汽发生器水室封头结构复杂,一体化程度高,制造难度大。传统包络锻造的成形方法在质量、成本、效率方面先进性不足。通过分析水室封头结构和锻造工艺性,提出了近净成形的工艺优化思路,利用DEFORM计算机数值模拟技术对水室封头成形过程进行仿真计算,辅助设计了结构合理的中间坯和全新的仿形锻造专用模具,设计、优化了仿形锻造新工艺,并进行了1∶1样件生产验证。结果表明,中间坯、模具结构及锻造工艺设计合理,能够实现水室封头全仿形锻造,有效提升了锻件质量,提高了材料利用率,缩短了制造周期。关键词:第三代核电;蒸发器;水室封头;数值模拟;近净成形中图分类号:TG316文献标志码:AResearchandApplicationonForgingProcessOptimizationofWaterChamberHeadofTheThirdGenerationNuclearPowerEvaporatorMaoChuang,SunLei,ShenGuoqu,YiHongyuAbstract:Thewaterchamberheadofthethirdgenerationnuclearpowersteamgeneratorhascomplexstructure,highintegrationanddifficultmanufacturing.Thetraditionalformingmethodofenvelopeforgingisnotadvancedinquality,costandefficiency.Inthispaper,byanalyzingthestructureandforgingprocessofthewaterchamberhead,theprocessoptimizationideaofnearnetforminghasbeenputforward.TheformingprocessofthewaterchamberheadhasbeensimulatedandcalculatedbyDEFORMco...