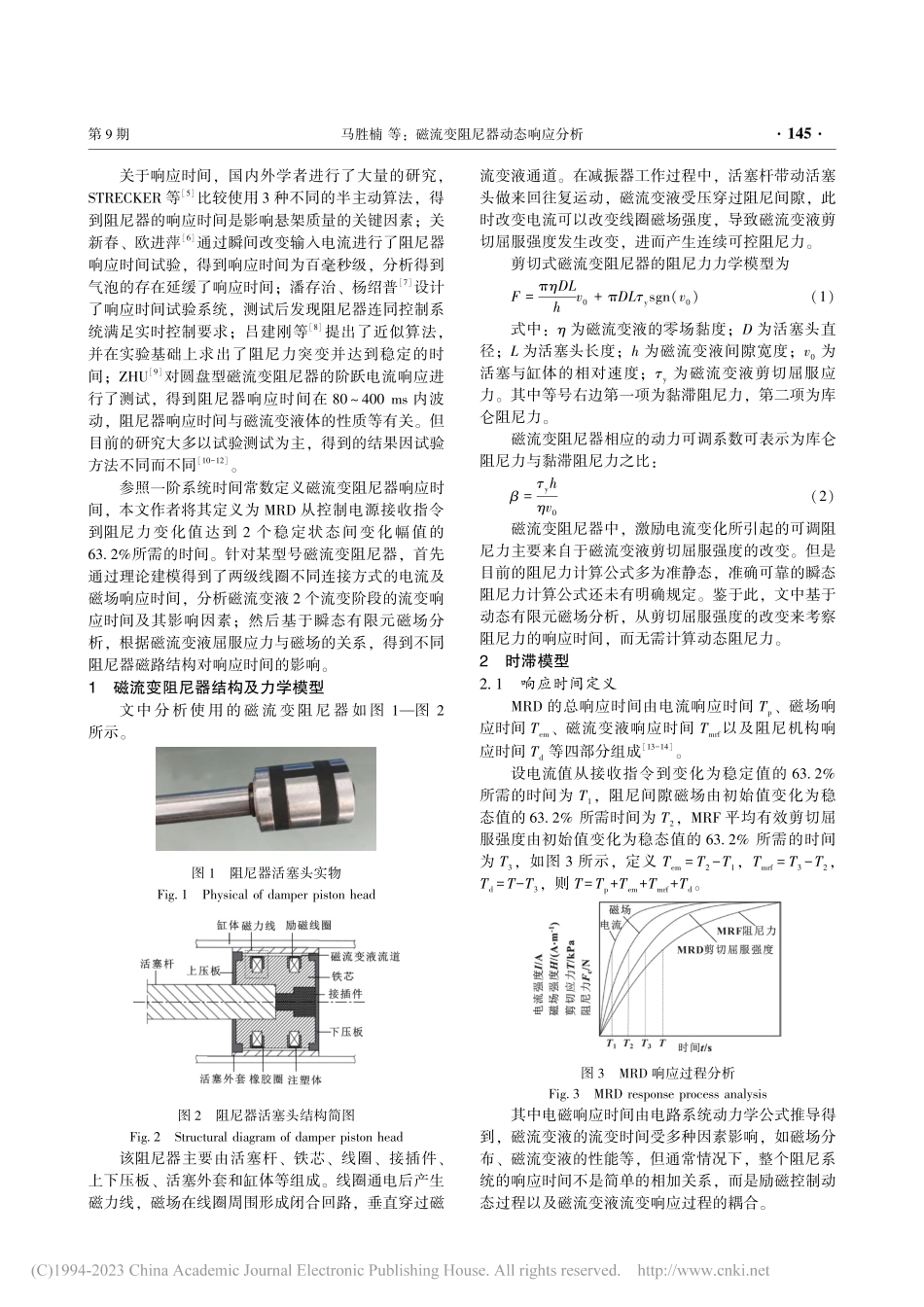

2023年5月第51卷第9期机床与液压MACHINETOOL&HYDRAULICSMay2023Vol.51No.9DOI:10.3969/j.issn.1001-3881.2023.09.025本文引用格式:马胜楠,吴敬宇,梁冠群,等.磁流变阻尼器动态响应分析[J].机床与液压,2023,51(9):144-150.MAShengnan,WUJingyu,LIANGGuanqun,etal.DynamicresponseanalysisofMRdamper[J].MachineTool&Hy⁃draulics,2023,51(9):144-150.收稿日期:2022-02-27基金项目:国家自然科学基金国际(地区)合作与交流项目(51761135124);国家自然科学基金面上项目(11672148);汽车安全与节能国家重点实验室基金;清华大学Z05专项基金作者简介:马胜楠(1996—),女,硕士研究生,研究方向为基于电磁流固耦合的磁流变减震器性能预测与优化。E-mail:1186009855@qq.com。通信作者:周福强(1976—),男,研究员,主要研究方向为结构可靠性。E-mail:fuqiangzhou@bistu.edu.cn。磁流变阻尼器动态响应分析马胜楠1,吴敬宇2,梁冠群3,周福强1,危银涛3(1.北京信息科技大学现代测控技术教育部重点实验室,北京100192;2.浙江大学国际设计研究院,浙江杭州310012;3.清华大学汽车安全与节能国家重点实验室,北京100084)摘要:磁流变阻尼器的动态响应决定了其实时控制效果,为了增加磁流变阻尼器响应速度和减小响应时间,对其动态响应影响因素进行分析。针对某型号磁流变阻尼器,定义其响应时间的组成,建立时滞模型。建立了两级线圈同向串联、反向串联、同向并联、反向并联的电流及磁场响应模型,分析磁流变液两阶段的流变响应模型,得到反向串联与反向并联的电磁响应时间较小,且流变响应仅与间隙与动力黏度有关。并基于瞬态有限元磁场分析,从平均有效剪切屈服强度的角度来衡量阻尼器的动态响应过程,得到了不同磁路结构对阻尼器响应时间的影响及其影响原因。关键词:磁流变阻尼器;动态响应;电磁响应;流变响应;有限元分析中图分类号:TH703DynamicResponseAnalysisofMRDamperMAShengnan1,WUJingyu2,LI...