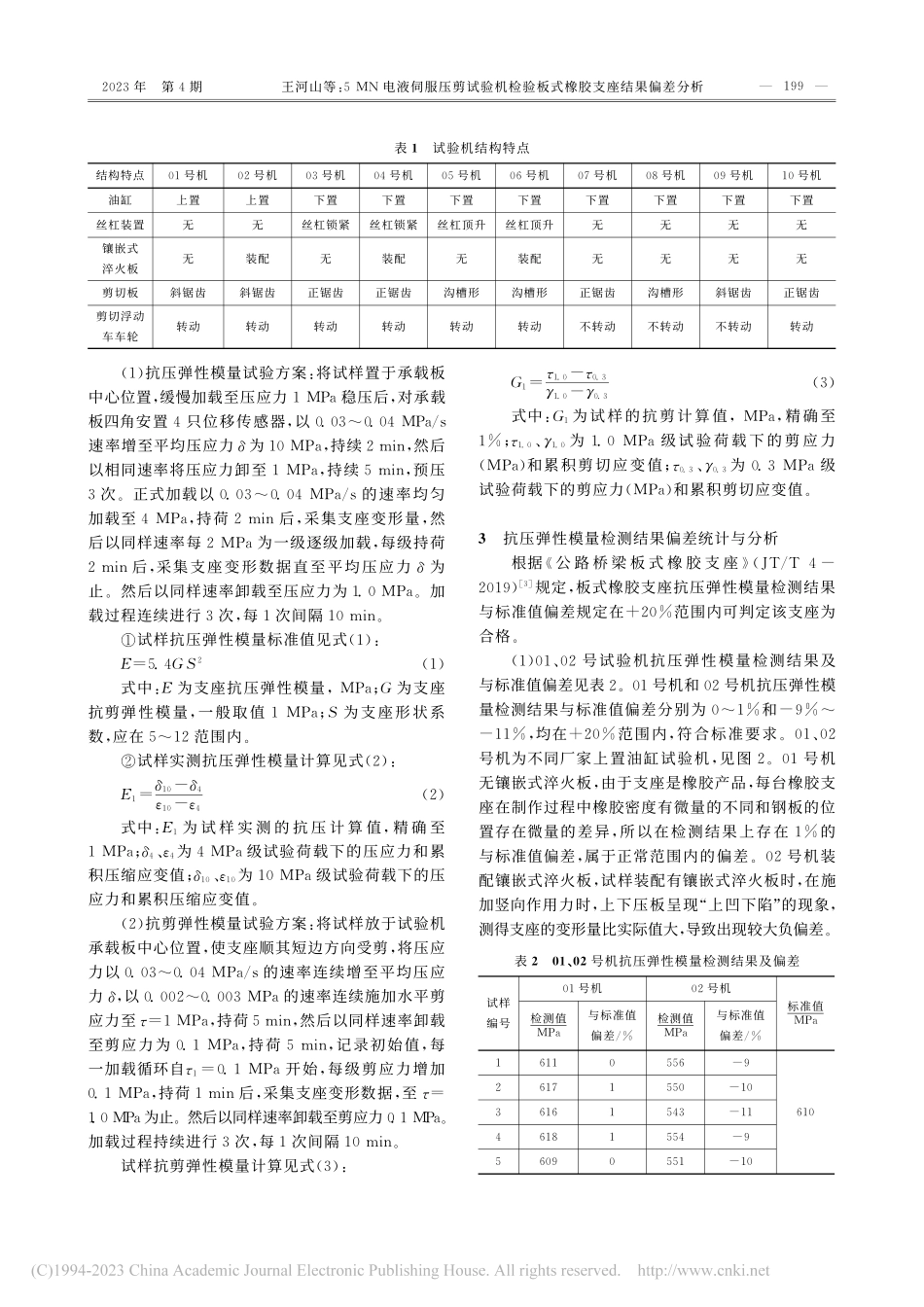

公路2023年4月第4期HIGHWAYApr.2023No.4收稿日期:2022-11-05文章编号:0451-0712(2023)04-0198-05中图分类号:U443.36:U446.1文献标识码:B5MN电液伺服压剪试验机检验板式橡胶支座结果偏差分析王河山1,孙学松1,可家乐2,杨繁明1,李佳腾1,吕文志3(1.国家工程橡胶产品质量检验检测中心(河北)衡水市053000;2.衡水市综合检验检测中心衡水市053000;3.衡水汇成减隔震科技有限公司衡水市053000)摘要:多年来,桥梁橡胶支座生产企业之间,生产企业与检测单位之间对同一支座产品抗压、抗剪弹性模量检测结果偏差较大。现对不同结构试验机在检测同型号板式橡胶支座时,检测结果偏差较大进行分析。结果表明:在进行抗压弹性模量实验时,上置油缸试验机不装配镶嵌式淬火板时结果偏差在1%范围内,检测结果稳定;上置和下置油缸试验机在装配镶嵌式淬火板时检测的支座变形比实际大,明显影响检测结果。在进行抗剪弹性模量实验时,试验机在装配斜锯齿形剪切板且剪切浮动车车轮转动时结果偏差在±1%范围内,检测结果稳定。检测结果表明:使用无镶嵌式淬火板、装配斜锯齿形剪切板和剪切浮动车车轮转动的上置油缸试验机检测结果稳定可靠。关键词:板式橡胶支座;支座检测;压剪试验机;丝杠间隙;滑动摩擦;滚动摩擦1概述国家工程橡胶产品质量检验检测中心(河北)每年承担国家、省、市桥梁橡胶支座的监督检验任务,同时常年接受委托检验。四柱式5MN电液伺服压剪试验机(以下简称试验机)是板式橡胶支座(以下简称支座)必备的检验检测设备,支座生产企业用于工艺和质量控制,检测单位用于对支座产品质量的检测判定。按照相关标准要求,一般检测抗压弹性模量和抗剪弹性模量两个指标。在多年的检测中发现,不同厂家的试验机在检验支座时得到的数据差异很大、即使同一厂家生产的试验机也会有很大偏差,最大的可达20%,对检验结果的判定造成很大困扰(试验机都经过了严格的检定校准)。也就是说同样一件支座产品,在不同的实验室会产生不同的检测数据,有时甚至会导致相反的判定结果。对于支座生产企业影响更大,生产人员无法通过检测数据指导生产,产品质量无法保证。一个重要的事实是:这些试验机都经过法定计量检验机构检定合格,均在有效的检定周期内,因无整机对应的法定检定规程,所以选用国家计量检定规程《拉力、压力和万能...