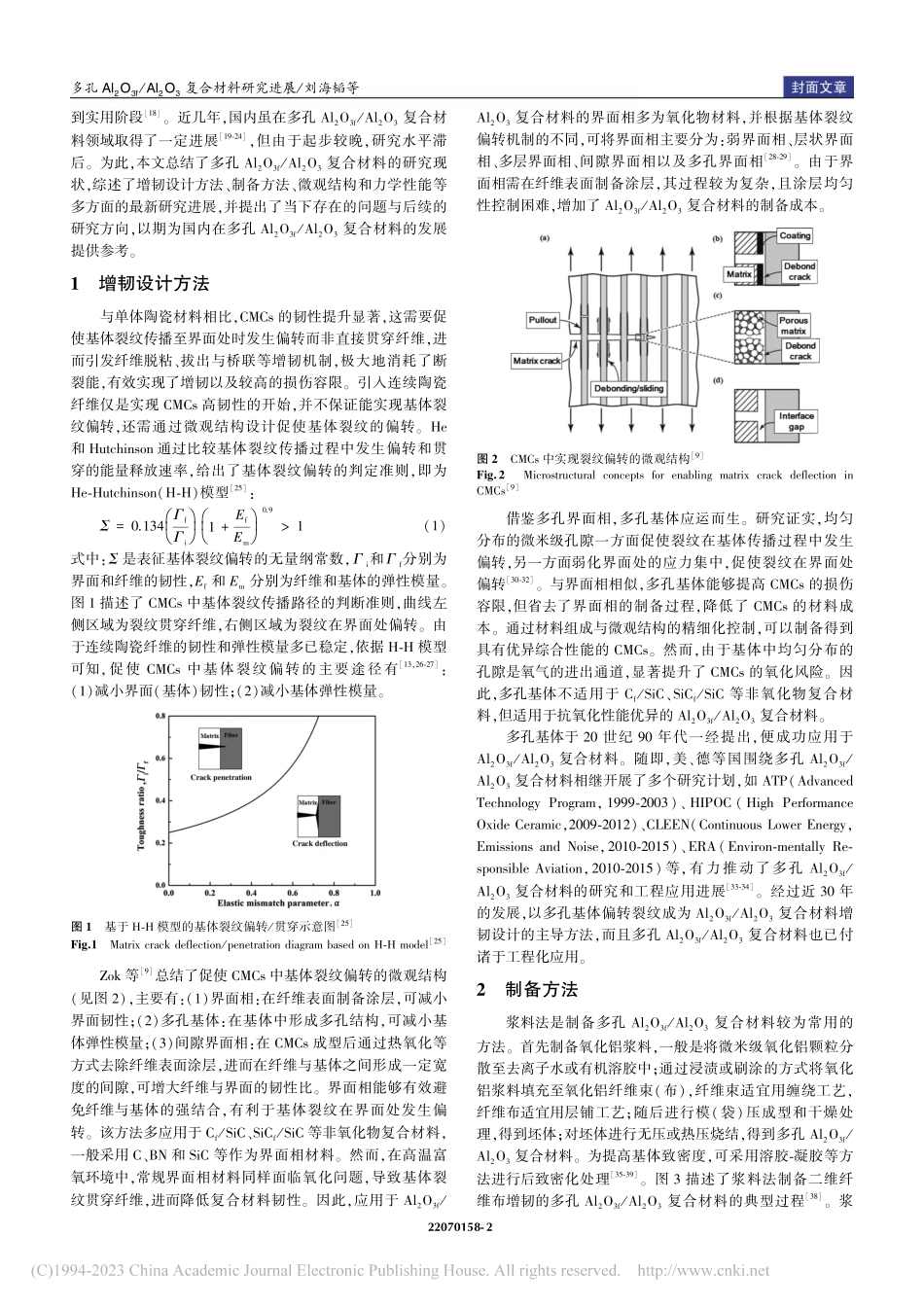

2023,Vol.37,No.9www.mater⁃rep.com22070158⁃1基金项目:湖南省自然科学基金杰出青年项目(2020JJ2032)ThisworkwasfinanciallysupportedbyNaturalScienceFoundationforDistinguishedYoungScholarsofHunanProvince(2020JJ2032).htslht@163.comDOI:10.11896/cldb.22070158多孔Al2O3f/Al2O3复合材料研究进展刘海韬1,,姜如2,3,孙逊1,陈晓菲1,马昕1,杨方2,31国防科技大学空天科学学院新型陶瓷纤维及其复合材料重点实验室,长沙4100732湖南科技大学物理与电子科学学院,湖南湘潭4112013湖南科技大学智能传感器与先进传感器材料湖南省重点实验室,湖南湘潭411201作为20世纪90年代兴起的一类连续陶瓷纤维增强陶瓷基复合材料,连续氧化铝纤维增韧氧化铝(Al2O3f/Al2O3)复合材料已经发展为与Cf/SiC、SiCf/SiC等非氧化物复合材料并列的陶瓷基复合材料。以多孔基体实现基体裂纹偏转成为Al2O3f/Al2O3复合材料主要的增韧设计方法,形成的多孔Al2O3f/Al2O3复合材料具有优异的抗氧化性能和高温力学性能,可在高温富氧、富含水汽的中等载荷工况中长时服役,是未来重要的热结构材料。经过近30年的发展,多孔Al2O3f/Al2O3复合材料已被应用于航空发动机、燃气轮机等热端部件。本文综述了多孔Al2O3f/Al2O3复合材料的增韧设计方法、制备方法、微观结构和力学性能等多个方面的研究进展,并提出了当下存在的问题以及后续发展方向。关键词Al2O3f/Al2O3复合材料多孔基体增韧机制微观结构力学性能中图分类号:TB332文献标识码:AResearchProgressonthePorousAl2O3f/Al2O3CompositesLIUHaitao1,,JIANGRu2,3,SUNXun1,CHENXiaofei1,MAXin1,YANGFang2,31ScienceandTechnologyonAdvancedCeramicFibersandCompositesLaboratory,CollegeofAerospaceScienceandEngineering...