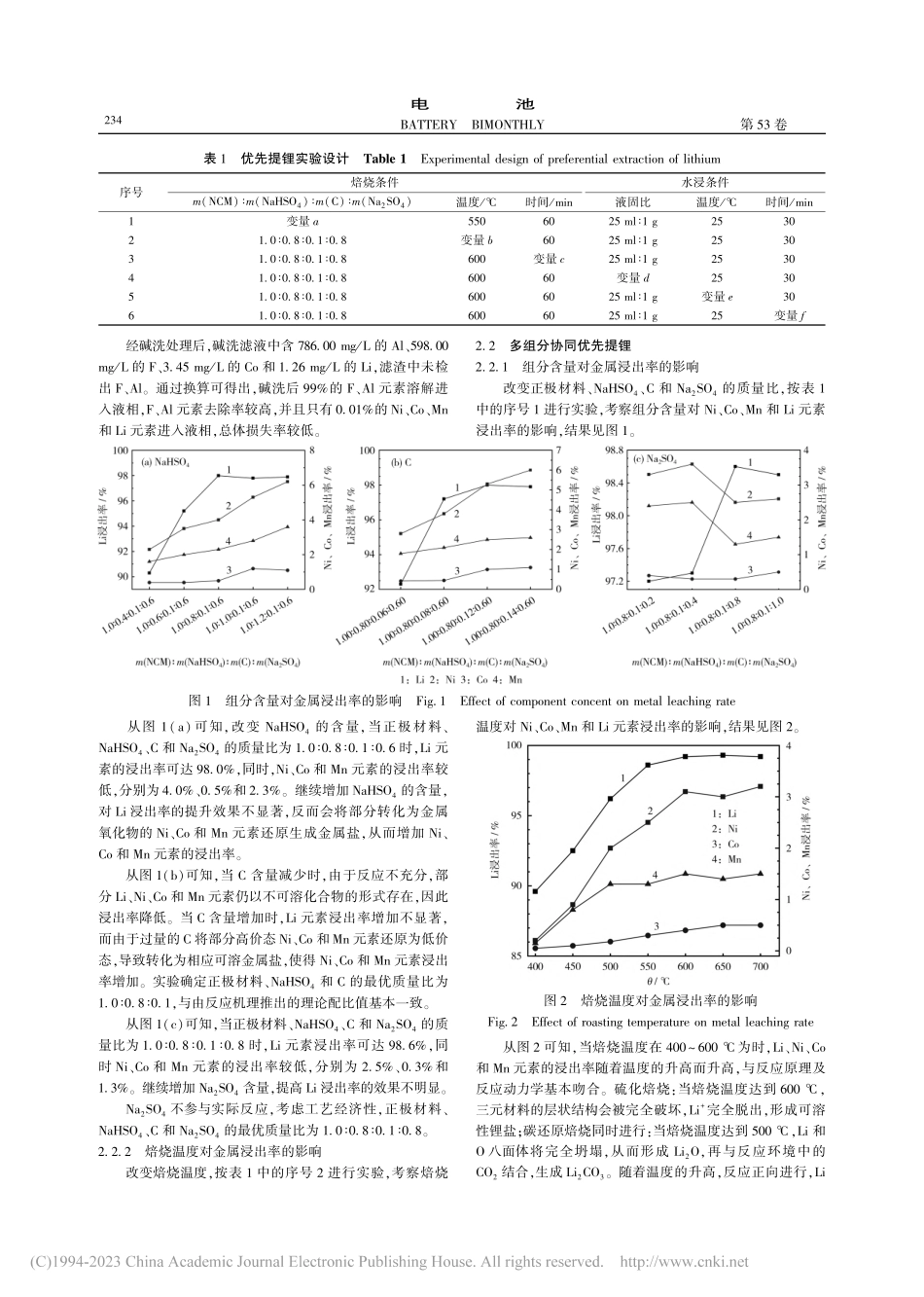

第53卷第2期2023年4月电池BATTERYBIMONTHLYVol.53,No.2Apr.,2023作者简介:陆钧皓(1990-),男,江苏人,上海电气集团股份有限公司中央研究院研发工程师,研究方向:固废资源化处理。·环境保护·DOI:10.19535/j.1001-1579.2023.02.025多组分协同优先提锂工艺陆钧皓(上海电气集团股份有限公司中央研究院,上海200070)摘要:从废旧的锂离子电池中提取有价金属并进行利用,对于环保和资源循环方面具有重要的意义。针对退役动力锂离子电池正极材料(主要成分为LiNi0.5Co0.2Mn0.3O2)进行多组分协同优先提锂工艺研究。在正极材料、NaHSO4、C、Na2SO4的质量比1.0∶0.8∶0.1∶0.8,焙烧温度600℃,焙烧时间60min,水浸液固比25ml∶1g,水浸温度25℃,水浸时间40min的条件下,用电感耦合等离子体发射光谱(ICP-OES)及XRD对溶液及滤渣中的Li、Ni、Co和Mn元素含量进行分析,得到Li元素浸出率达到99.8%,Ni、Co和Mn元素的浸出率分别为3.6%、0.5%和1.5%,优先提锂效果显著。将富锂溶液进一步制备得成Li2CO3产品,沉锂率达到90%,产品经检测,满足电池级碳酸锂行业标准。关键词:退役动力锂离子电池;多组分协同处理;优先提锂;Li2CO3中图分类号:TM912.9文献标志码:A文章编号:1001-1579(2023)02-0232-05Multi-componentcollaborativepreferentialextractionoflithiumLUJun-hao(CentralResearchInstituteofShanghaiElectricGroupCo.,Ltd.,Shanghai200070,China)Abstract:ItwasofgreatsignificanceforenvironmentalprotectionandresourcerecyclingtoextractandutilizevaluablemetalsfromspentLi-ionbattery.Themulti-componentcollaborativepreferentialextractionoflithiumfromcathodematerialofretiredpowerLi-ionbattery(themaincomponentwasLiNi0.5Co0.2Mn0.3O2)wasstudied.UnderthefollowingprocessingconditionssuchasthemassratioofcathodematerialtoNaHSO4tocarbontoNa2SO4of1.0∶0.8∶0.1∶0.8,600℃roastingtemperature,60minroastingtime,25ml∶1gliquid-solidratioofwaterleaching,25℃waterleachingtemperatureand40minwaterleachingtime,thecontentsofLi,Ni,CoandMninsolutionandfilterresiduewereanalyzedbyinductivelycoupledplasma-opticalemissionspectrometer(ICP-OES)andXRD.TheleachingrateofLiwas99.8%,whiletheleachingrateofNi,CoandMnwas3.6%,0.5%and1.5%respectively,thepreferentialextractionoflithiumeffectwassignificant.Thelithiumrichsolutionwasfurtherprep...