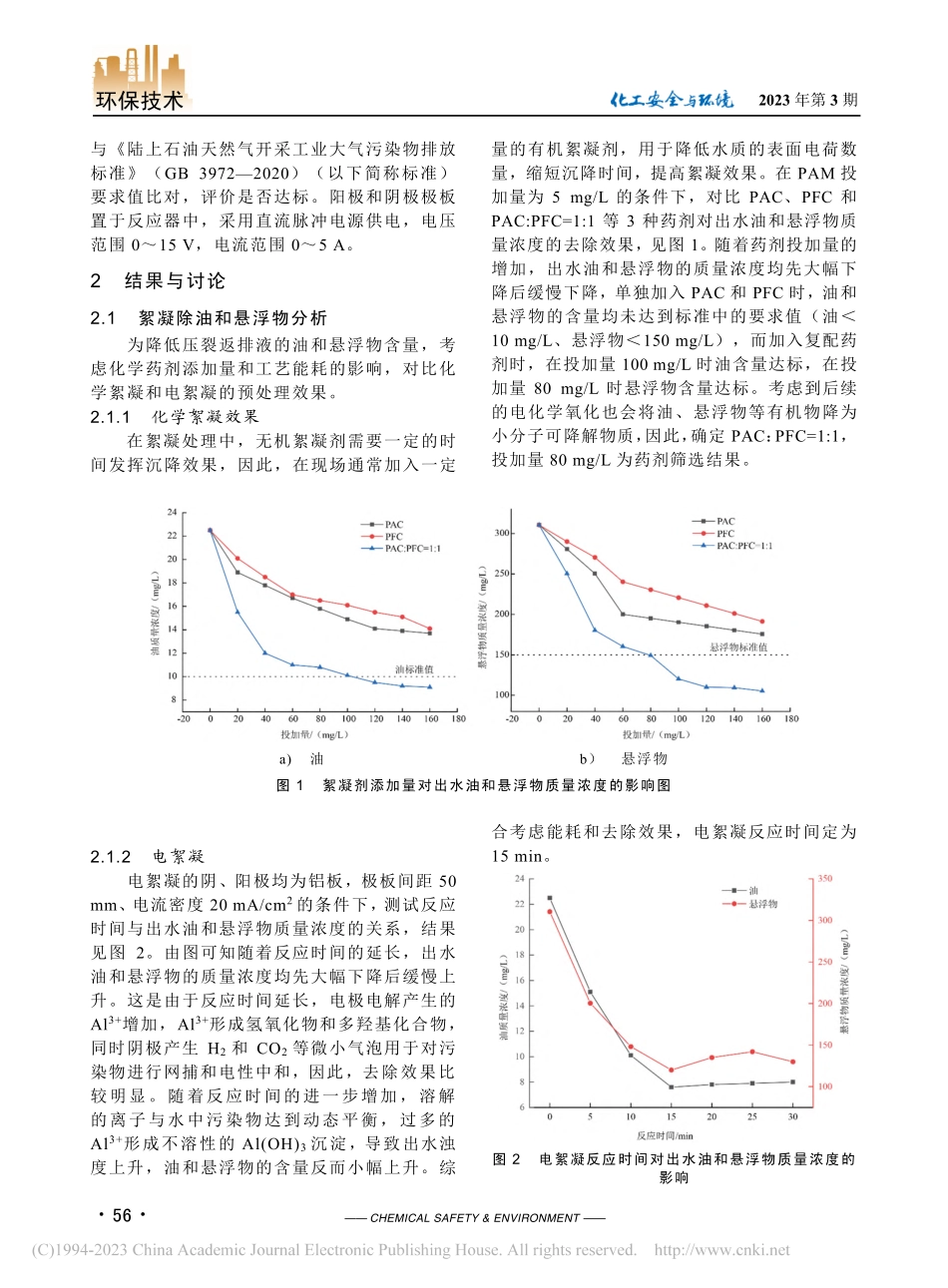

2023年第3期环保技术——CHEMICALSAFETY&ENVIRONMENT——·55·电化学处理压裂返排液技术研究屈梦雄中海油石化工程有限公司山东济南250014摘要:为降低压裂返排液外排对环境造成的污染压力,基于高效低能的要求,开展了电絮凝-电化学氧化组合工艺实验研究,利用控制变量法对工艺参数进行优化,考察长时间范围内出水中油、悬浮物和COD含量的变化,并进行经济效益分析。结果表明,与化学絮凝相比,电絮凝工艺的出水上清液透光率更高、浊度更低,且运行成本更低;在极板间距50mm、电流密度35mA/cm2、电解时间20min、脉冲频率1500Hz、占空比50%的条件下,出水COD的去除率为91.2%,满足标准要求;整个工艺装置的运行成本在21.36~33.36元/m3之间,对于水质波动的抗冲击能力较强。关键词:电絮凝;电化学氧化;脉冲;压裂返排液;外排目前,水力压裂技术已成为中低渗油气藏开发和储层改造的重要增产措施。为降低压裂液对地层的损害,须将压裂液返排至地面,压裂返排液成分复杂,含有大量油、悬浮物和难降解的有机物,具有黏度大、浊度高、稳定性强等特点,因此处理起来极为困难[1-4]。在回用配液、回注地层和外排3种处理方式中,外排的水质指标要求最为严格,《页岩气储层改造第3部分:压裂回收和处理方法》(NB/T14002.3—2015)中规定外排应满足《污水综合排放标准》(GB8978—1996)的要求。此外,随着国家对生态环境治理的日益严苛,实现压裂返排液的高效、低成本、绿色处理并达标外排是目前油气田可持续发展的重点工作[5]。基于此,应用以电化学技术为核心的电絮凝-电化学氧化组合处理工艺对压裂返排液进行深度处理,通过控制变量法对工艺参数进行优化,考察长时间范围内出水中油、悬浮物和化学需氧量(COD)含量的变化,为压裂返排液的无害化外排提供实际参考。1实验部分1.1实验装置及材料处理装置规模为5m3/h,由混凝池、电絮凝反应器、电化学氧化反应器、加药装置、风机等组成。实验水样取自某页岩气区块,压裂返排液主要指标见表1。返排液呈黑色,流动性差,且具有刺鼻性气味。采用水质参数仪测定返排液的电导率为12.5ms/cm,电导率较大,说明可以采用电化学技术处理;油和悬浮物的浓度虽不达标,但含量相对较小,不会造成电化学反应器极板间的污染和结垢。表1压裂返排液主要指标成分COD/(mg/L)油/(mg/L)悬浮物/(mg/L)pH值色度/倍浊度/NTU表观黏度/(mPa·s)含量125022.5310.58.542020012.8聚合氯化铝(PAC)、聚合氯化铁(PFC)、聚丙烯...