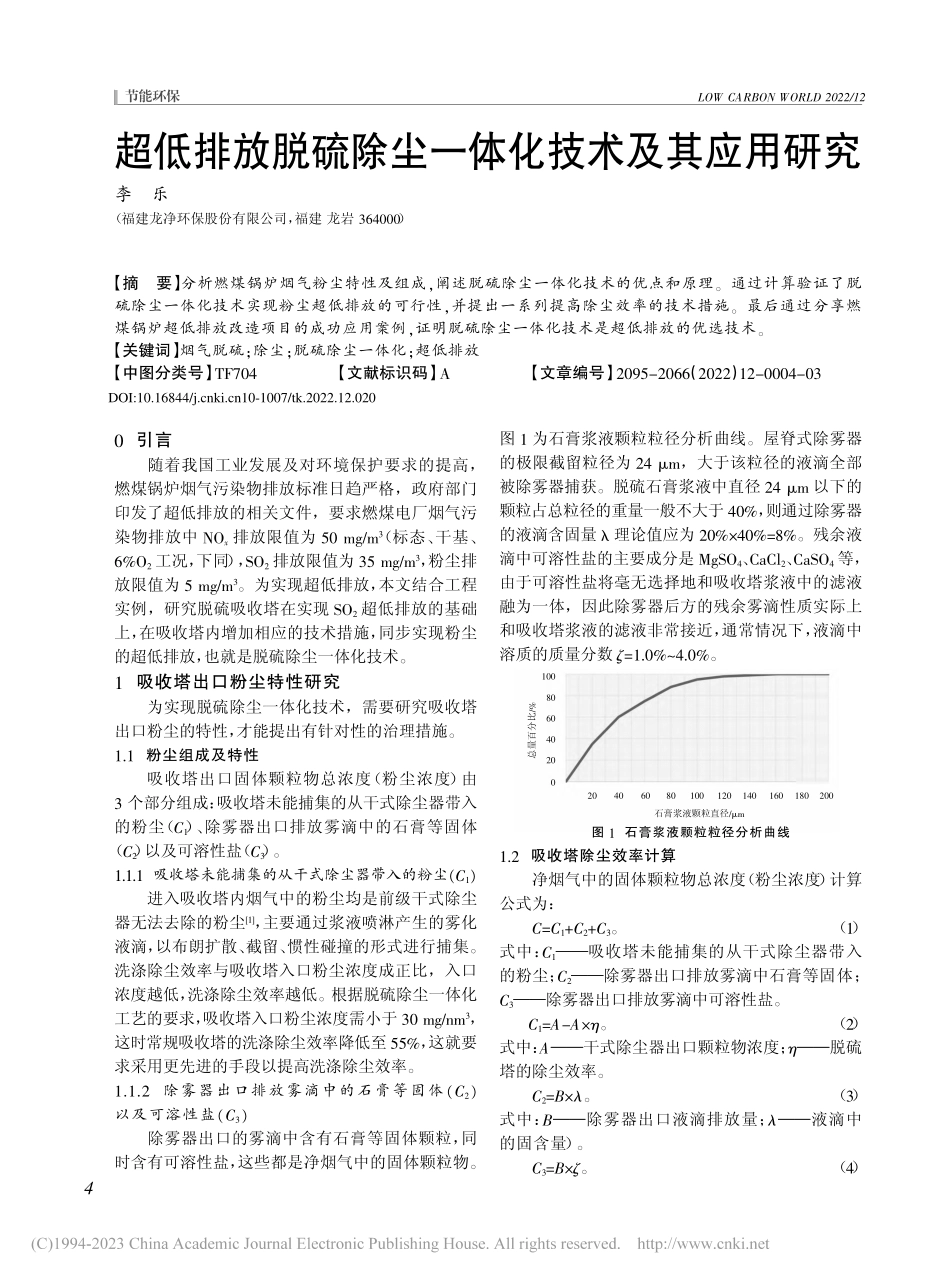

LOWCARBONWORLD2022/12超低排放脱硫除尘一体化技术及其应用研究李乐(福建龙净环保股份有限公司,福建龙岩364000)【摘要】分析燃煤锅炉烟气粉尘特性及组成,阐述脱硫除尘一体化技术的优点和原理。通过计算验证了脱硫除尘一体化技术实现粉尘超低排放的可行性,并提出一系列提高除尘效率的技术措施。最后通过分享燃煤锅炉超低排放改造项目的成功应用案例,证明脱硫除尘一体化技术是超低排放的优选技术。【关键词】烟气脱硫;除尘;脱硫除尘一体化;超低排放【中图分类号】TF704【文献标识码】A【文章编号】2095-2066(2022)12-0004-030引言随着我国工业发展及对环境保护要求的提高,燃煤锅炉烟气污染物排放标准日趋严格,政府部门印发了超低排放的相关文件,要求燃煤电厂烟气污染物排放中NOx排放限值为50mg/m3(标态、干基、6%O2工况,下同),SO2排放限值为35mg/m3,粉尘排放限值为5mg/m3。为实现超低排放,本文结合工程实例,研究脱硫吸收塔在实现SO2超低排放的基础上,在吸收塔内增加相应的技术措施,同步实现粉尘的超低排放,也就是脱硫除尘一体化技术。1吸收塔出口粉尘特性研究为实现脱硫除尘一体化技术,需要研究吸收塔出口粉尘的特性,才能提出有针对性的治理措施。1.1粉尘组成及特性吸收塔出口固体颗粒物总浓度(粉尘浓度)由3个部分组成:吸收塔未能捕集的从干式除尘器带入的粉尘(C1)、除雾器出口排放雾滴中的石膏等固体(C2)以及可溶性盐(C3)。1.1.1吸收塔未能捕集的从干式除尘器带入的粉尘(C1)进入吸收塔内烟气中的粉尘均是前级干式除尘器无法去除的粉尘[1],主要通过浆液喷淋产生的雾化液滴,以布朗扩散、截留、惯性碰撞的形式进行捕集。洗涤除尘效率与吸收塔入口粉尘浓度成正比,入口浓度越低,洗涤除尘效率越低。根据脱硫除尘一体化工艺的要求,吸收塔入口粉尘浓度需小于30mg/nm3,这时常规吸收塔的洗涤除尘效率降低至55%,这就要求采用更先进的手段以提高洗涤除尘效率。1.1.2除雾器出口排放雾滴中的石膏等固体(C2)以及可溶性盐(C3)除雾器出口的雾滴中含有石膏等固体颗粒,同时含有可溶性盐,这些都是净烟气中的固体颗粒物。图1为石膏浆液颗粒粒径分析曲线。屋脊式除雾器的极限截留粒径为24μm,大于该粒径的液滴全部被除雾器捕获。脱硫石膏浆液中直径24μm以下的颗粒占总粒径的重量一般不大于40%,则通过除雾器的液滴含固量λ理论值应为20%×40%=8%。残余液滴中可溶性盐的主要成分是MgSO4、CaCl2、CaSO4等,由于可溶性盐...