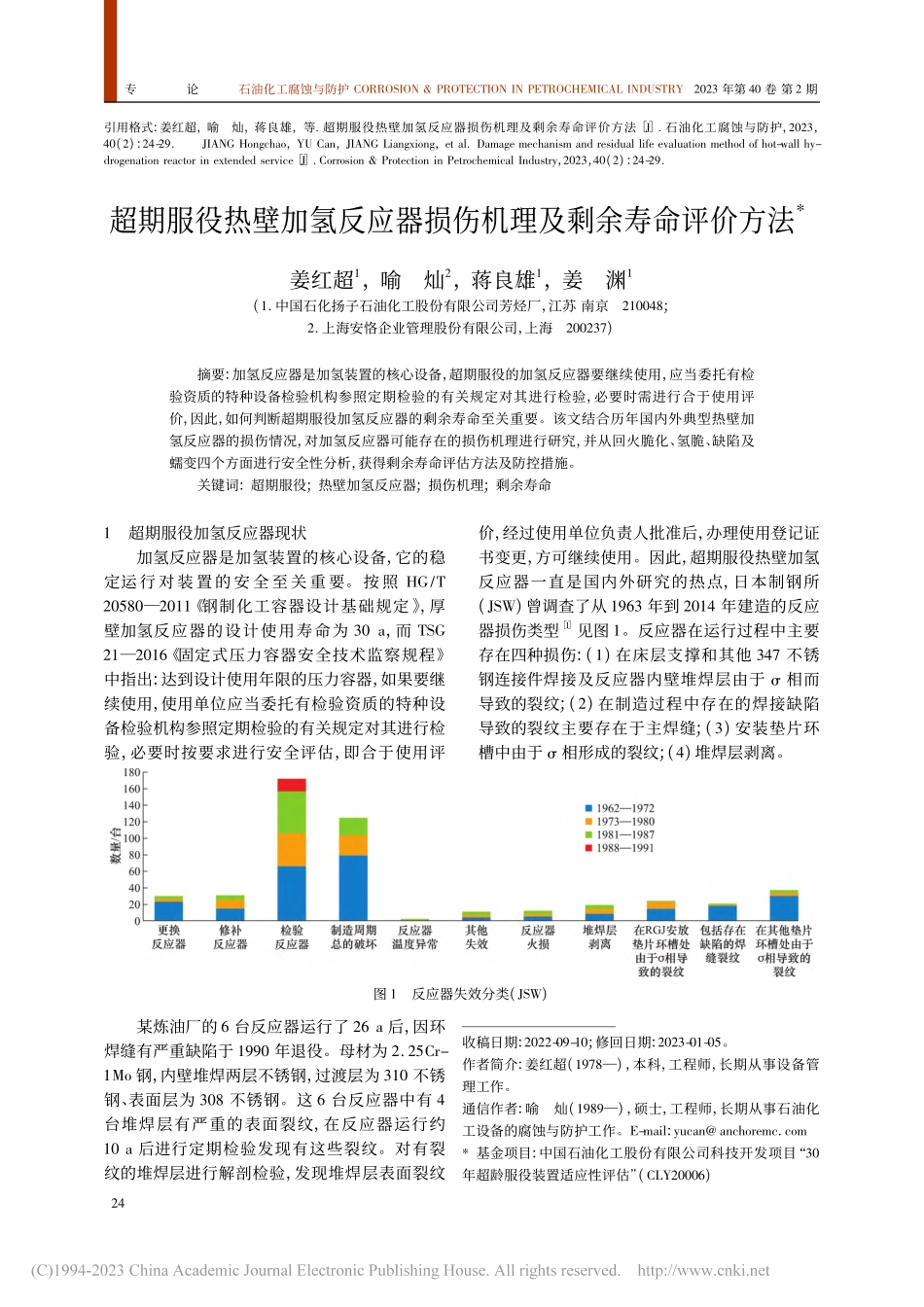

专论石油化工腐蚀与防护CORROSION&PROTECTIONINPETROCHEMICALINDUSTRY2023年第40卷第2期引用格式:姜红超,喻灿,蒋良雄,等.超期服役热壁加氢反应器损伤机理及剩余寿命评价方法[J].石油化工腐蚀与防护,2023,40(2):24-29.JIANGHongchao,YUCan,JIANGLiangxiong,etal.Damagemechanismandresiduallifeevaluationmethodofhot-wallhy-drogenationreactorinextendedservice[J].Corrosion&ProtectioninPetrochemicalIndustry,2023,40(2):24-29.超期服役热壁加氢反应器损伤机理及剩余寿命评价方法*姜红超1,喻灿2,蒋良雄1,姜渊1(1.中国石化扬子石油化工股份有限公司芳烃厂,江苏南京210048;2.上海安恪企业管理股份有限公司,上海200237)摘要:加氢反应器是加氢装置的核心设备,超期服役的加氢反应器要继续使用,应当委托有检验资质的特种设备检验机构参照定期检验的有关规定对其进行检验,必要时需进行合于使用评价,因此,如何判断超期服役加氢反应器的剩余寿命至关重要。该文结合历年国内外典型热壁加氢反应器的损伤情况,对加氢反应器可能存在的损伤机理进行研究,并从回火脆化、氢脆、缺陷及蠕变四个方面进行安全性分析,获得剩余寿命评估方法及防控措施。关键词:超期服役;热壁加氢反应器;损伤机理;剩余寿命收稿日期:2022-09-10;修回日期:2023-01-05。作者简介:姜红超(1978—),本科,工程师,长期从事设备管理工作。通信作者:喻灿(1989—),硕士,工程师,长期从事石油化工设备的腐蚀与防护工作。E-mail:yucan@anchoremc.com*基金项目:中国石油化工股份有限公司科技开发项目“30年超龄服役装置适应性评估”(CLY20006)1超期服役加氢反应器现状加氢反应器是加氢装置的核心设备,它的稳定运行对装置的安全至关重要。按照HG/T20580—2011《钢制化工容器设计基础规定》,厚壁加氢反应器的设计使用寿命为30a,而TSG21—2016《固定式压力容器安全技术监察规程》中指出:达到设计使用年限的压力容器,如果要继续使用,使用单位应当委托有检验资质的特种设备检验机构参照定期检验的有关规定对其进行检验,必要时按要求进行安全评估,即合于使用评价,经过使用单位负责人批准后,办理使用登记证书变更,方可继续使用。因此,超期服役热壁加氢反应器一直是国内外研究的热点,日本制钢所(JSW)曾调查了从1963年到2014年建造的反应器损伤类型[1]见图1。反应器在运行过程中主要存在四种损伤:(1)在床层支撑和其他347不锈钢连接件焊接及反应器内...