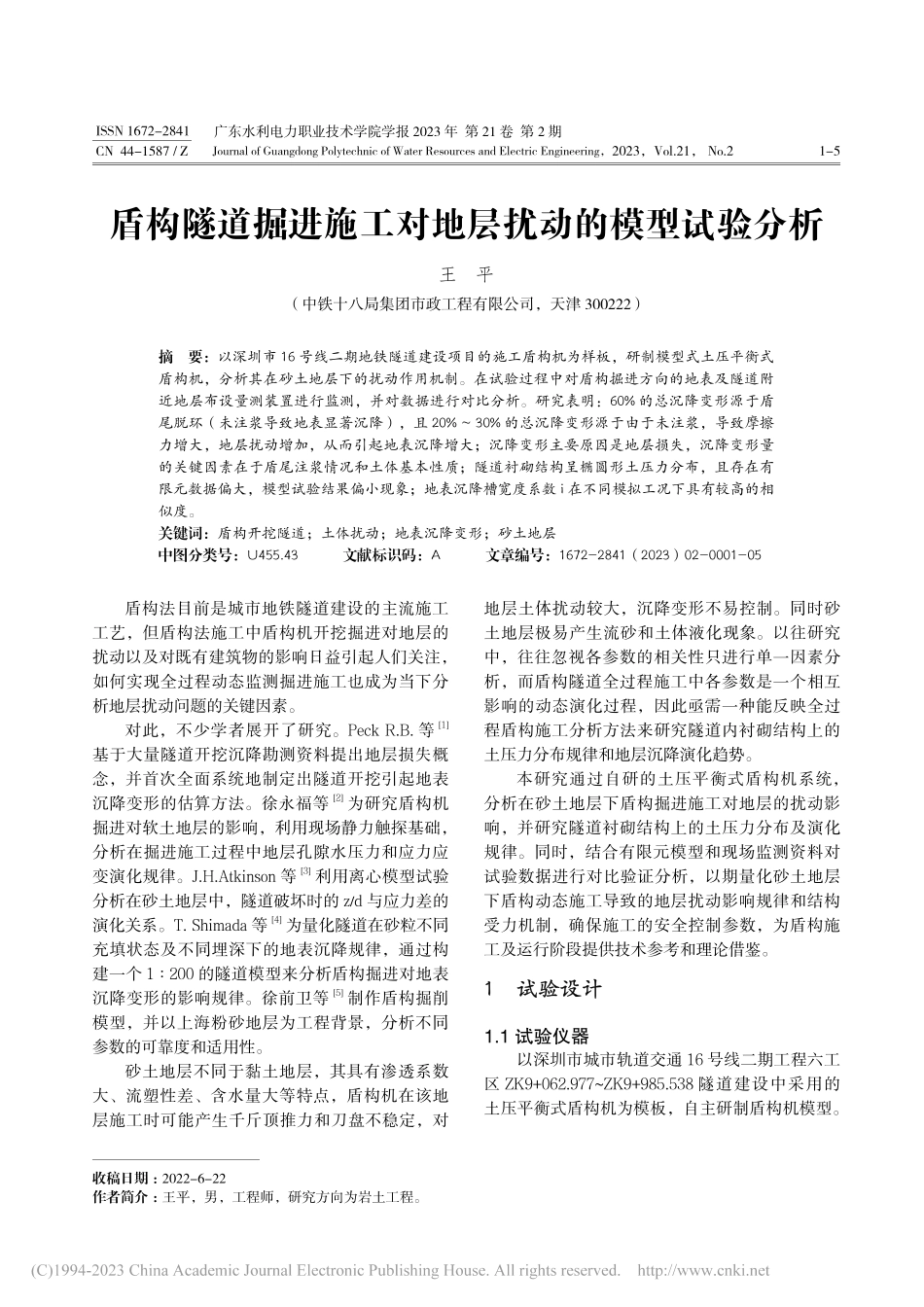

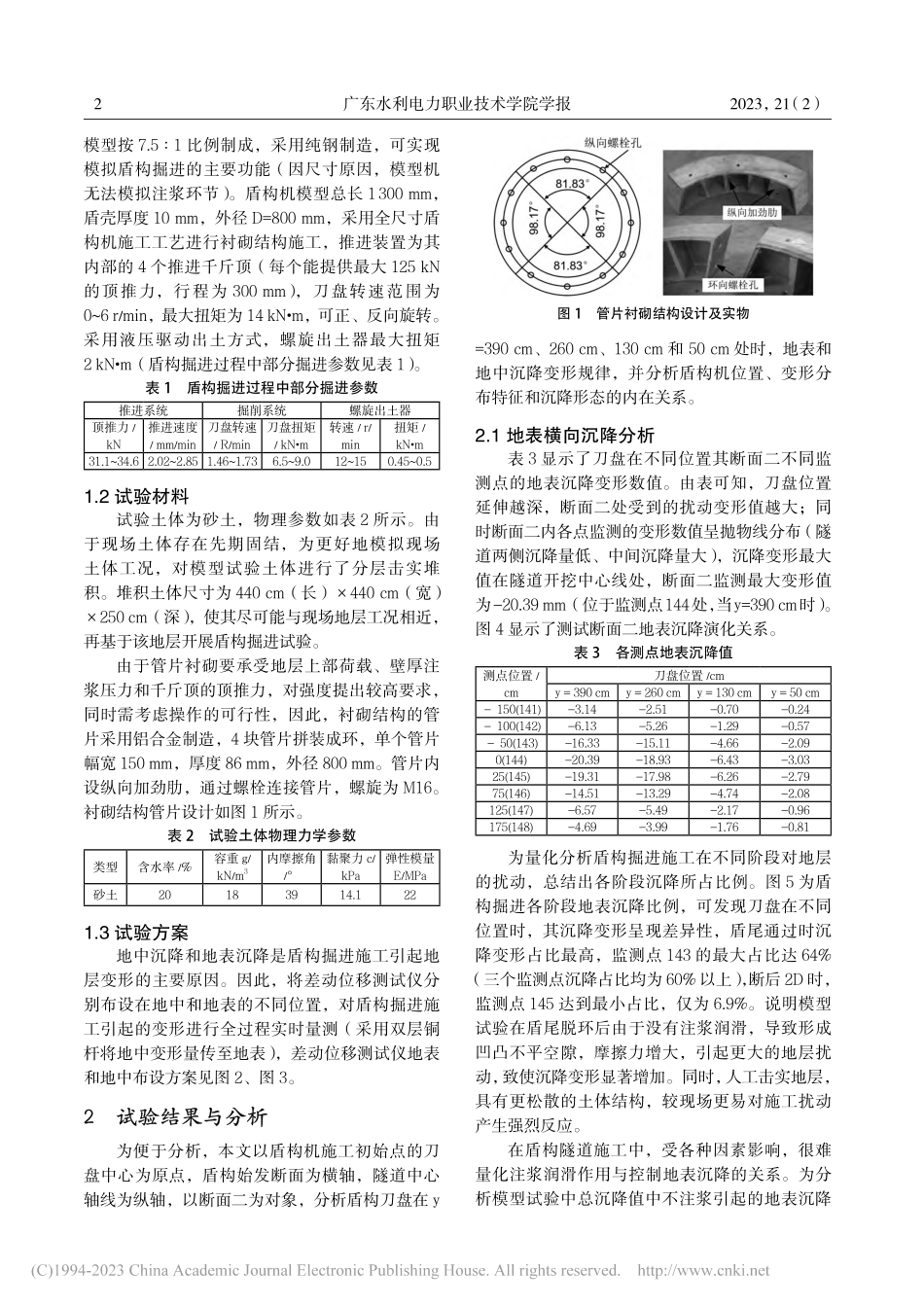

ISSN1672-2841CN44-1587/Z广东水利电力职业技术学院学报2023年第21卷第2期JournalofGuangdongPolytechnicofWaterResourcesandElectricEngineering,2023,Vol.21,No.2收稿日期:2022-6-22作者简介:王平,男,工程师,研究方向为岩土工程。1-5盾构隧道掘进施工对地层扰动的模型试验分析王平(中铁十八局集团市政工程有限公司,天津300222)摘要:以深圳市16号线二期地铁隧道建设项目的施工盾构机为样板,研制模型式土压平衡式盾构机,分析其在砂土地层下的扰动作用机制。在试验过程中对盾构掘进方向的地表及隧道附近地层布设量测装置进行监测,并对数据进行对比分析。研究表明:60%的总沉降变形源于盾尾脱环(未注浆导致地表显著沉降),且20%~30%的总沉降变形源于由于未注浆,导致摩擦力增大,地层扰动增加,从而引起地表沉降增大;沉降变形主要原因是地层损失,沉降变形量的关键因素在于盾尾注浆情况和土体基本性质;隧道衬砌结构呈椭圆形土压力分布,且存在有限元数据偏大,模型试验结果偏小现象;地表沉降槽宽度系数i在不同模拟工况下具有较高的相似度。关键词:盾构开挖隧道;土体扰动;地表沉降变形;砂土地层中图分类号:U455.43文献标识码:A文章编号:1672-2841(2023)02-0001-05盾构法目前是城市地铁隧道建设的主流施工工艺,但盾构法施工中盾构机开挖掘进对地层的扰动以及对既有建筑物的影响日益引起人们关注,如何实现全过程动态监测掘进施工也成为当下分析地层扰动问题的关键因素。对此,不少学者展开了研究。PeckR.B.等[1]基于大量隧道开挖沉降勘测资料提出地层损失概念,并首次全面系统地制定出隧道开挖引起地表沉降变形的估算方法。徐永福等[2]为研究盾构机掘进对软土地层的影响,利用现场静力触探基础,分析在掘进施工过程中地层孔隙水压力和应力应变演化规律。J.H.Atkinson等[3]利用离心模型试验分析在砂土地层中,隧道破坏时的z/d与应力差的演化关系。T.Shimada等[4]为量化隧道在砂粒不同充填状态及不同埋深下的地表沉降规律,通过构建一个1∶200的隧道模型来分析盾构掘进对地表沉降变形的影响规律。徐前卫等[5]制作盾构掘削模型,并以上海粉砂地层为工程背景,分析不同参数的可靠度和适用性。砂土地层不同于黏土地层,其具有渗透系数大、流塑性差、含水量大等特点,盾构机在该地层施工时可能产生千斤顶推力和刀盘不稳定,对地层土体扰动较大,沉降变形不易控制。同时砂土地层极易产生流砂和土体液化现象。以往研究中,往往忽...