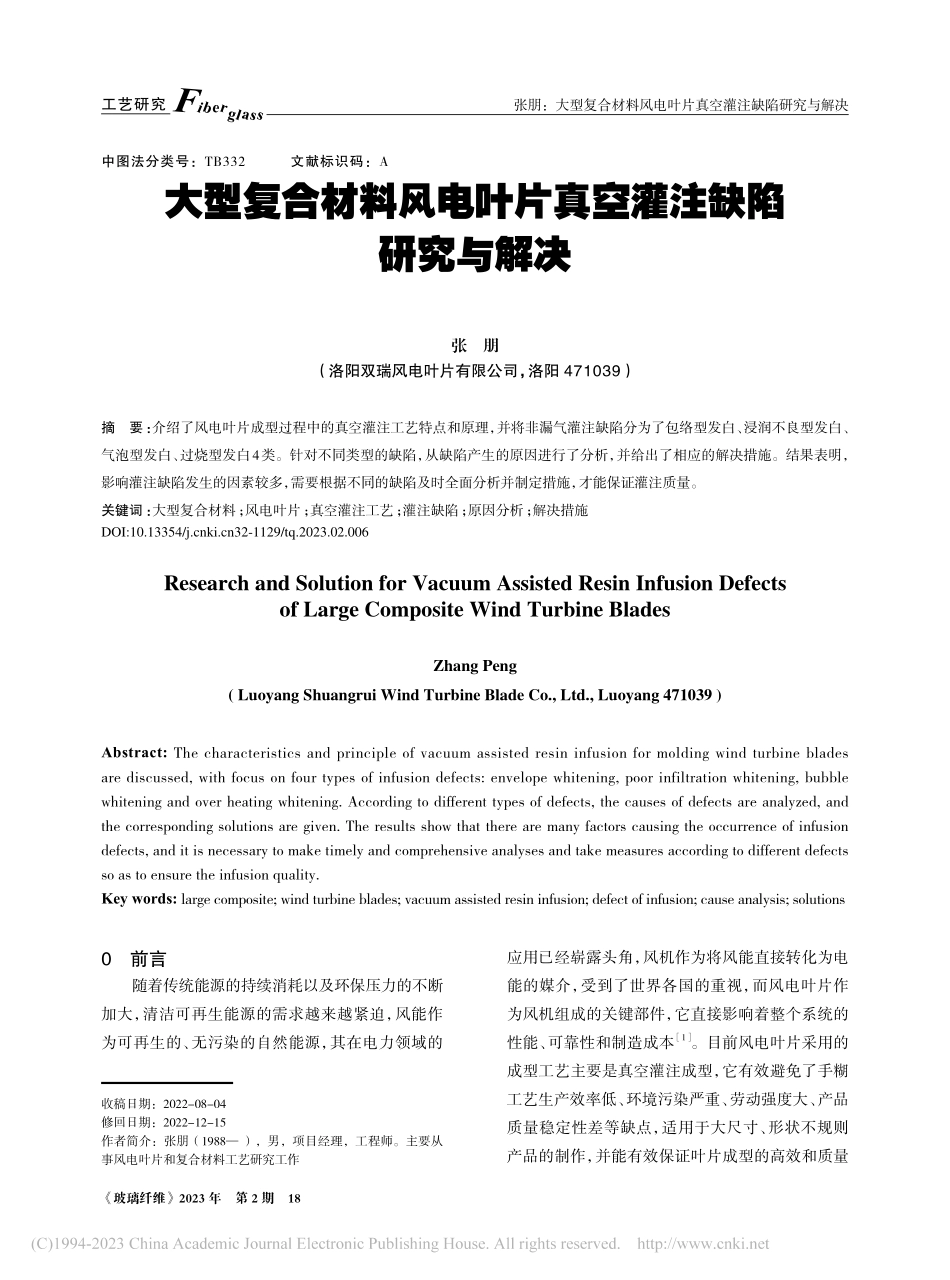

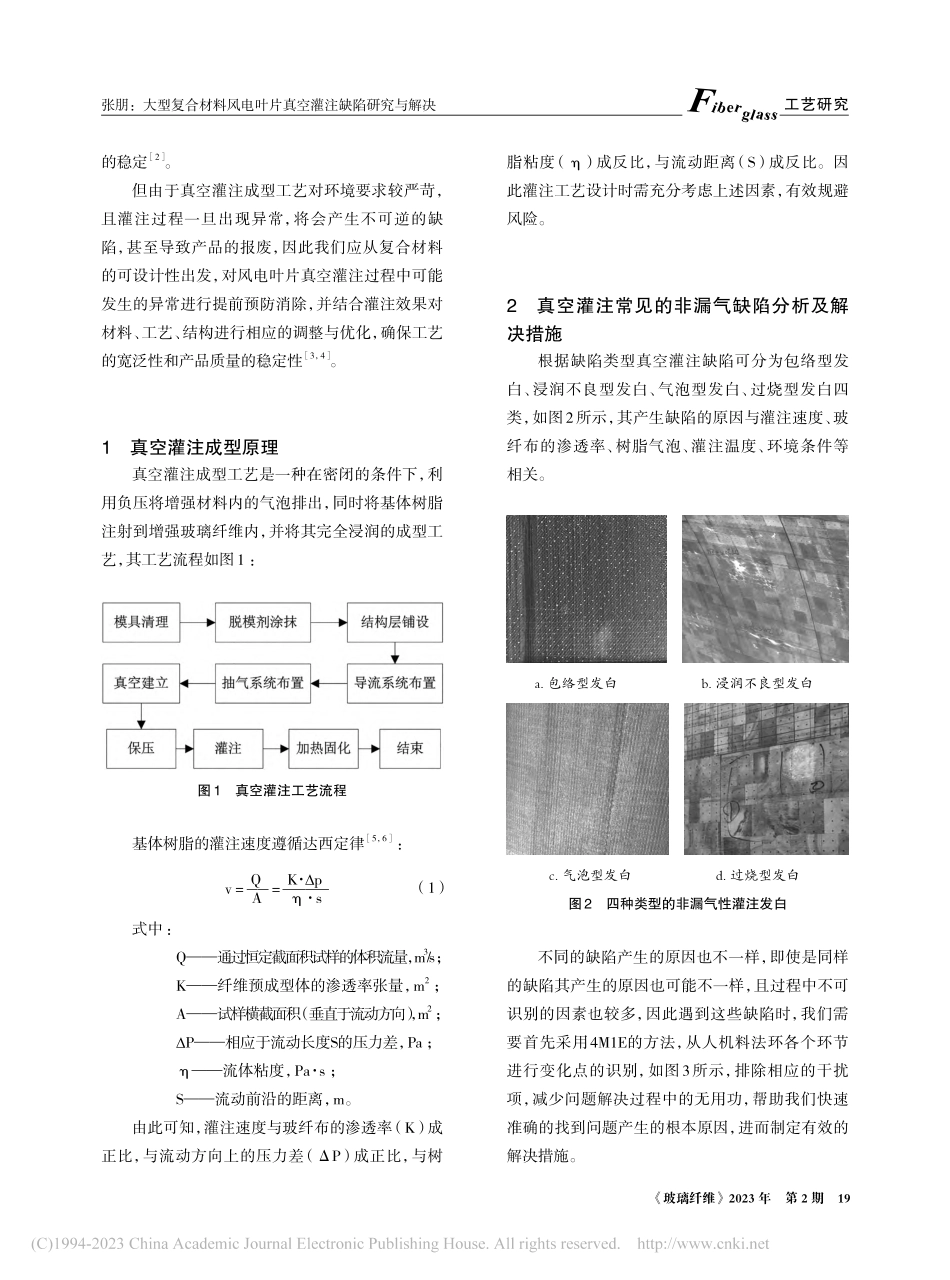

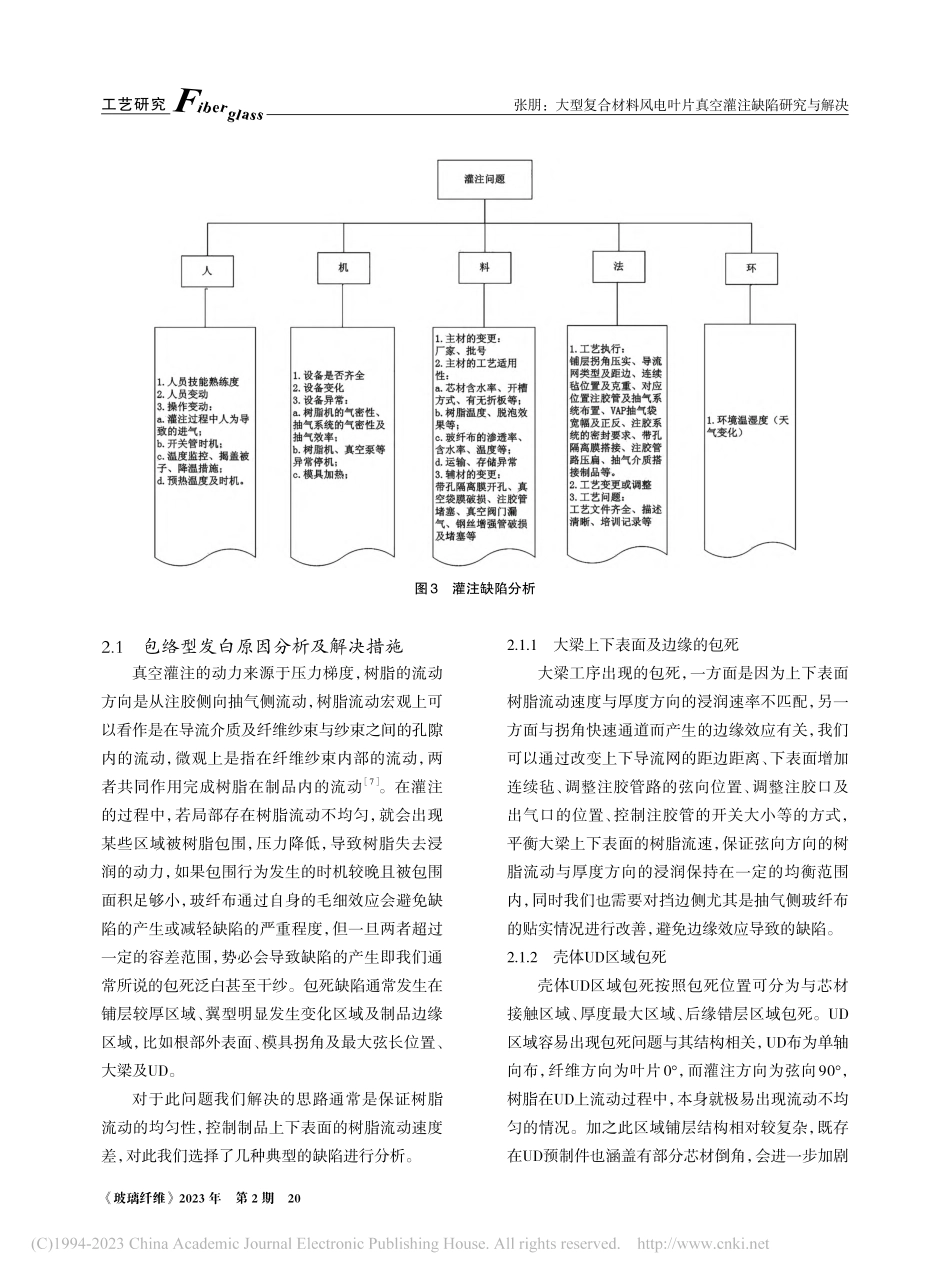

《玻璃纤维》2023年第2期18工艺研究中图法分类号:TB332文献标识码:A大型复合材料风电叶片真空灌注缺陷研究与解决张朋(洛阳双瑞风电叶片有限公司,洛阳471039)摘要:介绍了风电叶片成型过程中的真空灌注工艺特点和原理,并将非漏气灌注缺陷分为了包络型发白、浸润不良型发白、气泡型发白、过烧型发白4类。针对不同类型的缺陷,从缺陷产生的原因进行了分析,并给出了相应的解决措施。结果表明,影响灌注缺陷发生的因素较多,需要根据不同的缺陷及时全面分析并制定措施,才能保证灌注质量。关键词:大型复合材料;风电叶片;真空灌注工艺;灌注缺陷;原因分析;解决措施ResearchandSolutionforVacuumAssistedResinInfusionDefectsofLargeCompositeWindTurbineBladesZhangPeng(LuoyangShuangruiWindTurbineBladeCo.,Ltd.,Luoyang471039)Abstract:Thecharacteristicsandprincipleofvacuumassistedresininfusionformoldingwindturbinebladesarediscussed,withfocusonfourtypesofinfusiondefects:envelopewhitening,poorinfiltrationwhitening,bubblewhiteningandoverheatingwhitening.Accordingtodifferenttypesofdefects,thecausesofdefectsareanalyzed,andthecorrespondingsolutionsaregiven.Theresultsshowthattherearemanyfactorscausingtheoccurrenceofinfusiondefects,anditisnecessarytomaketimelyandcomprehensiveanalysesandtakemeasuresaccordingtodifferentdefectssoastoensuretheinfusionquality.Keywords:largecomposite;windturbineblades;vacuumassistedresininfusion;defectofinfusion;causeanalysis;solutions0前言随着传统能源的持续消耗以及环保压力的不断加大,清洁可再生能源的需求越来越紧迫,风能作为可再生的、无污染的自然能源,其在电力领域的应用已经崭露头角,风机作为将风能直接转化为电能的媒介,受到了世界各国的重视,而风电叶片作为风机组成的关键部件,它直接影响着整个系统的性能、可靠性和制造成本[1]。目前风电叶片采用的成型工艺主要是真空灌注成型,它有效避免了手糊工艺生产效率低、环境污染严重、劳动强度大、产品质量稳定性差等缺点,适用于大尺寸、形状不规则产品的制作,并能有效保证叶片成型的高效和质量收稿日期:2022-08-04修回日期:2022-12-15作者简介:张朋(1988—),男,项目经理,工程师。主要从事风电叶片和复合材料工艺研究工作张朋:大型复合材料风电叶片真空灌注缺陷研究与解决DOI:10.1...