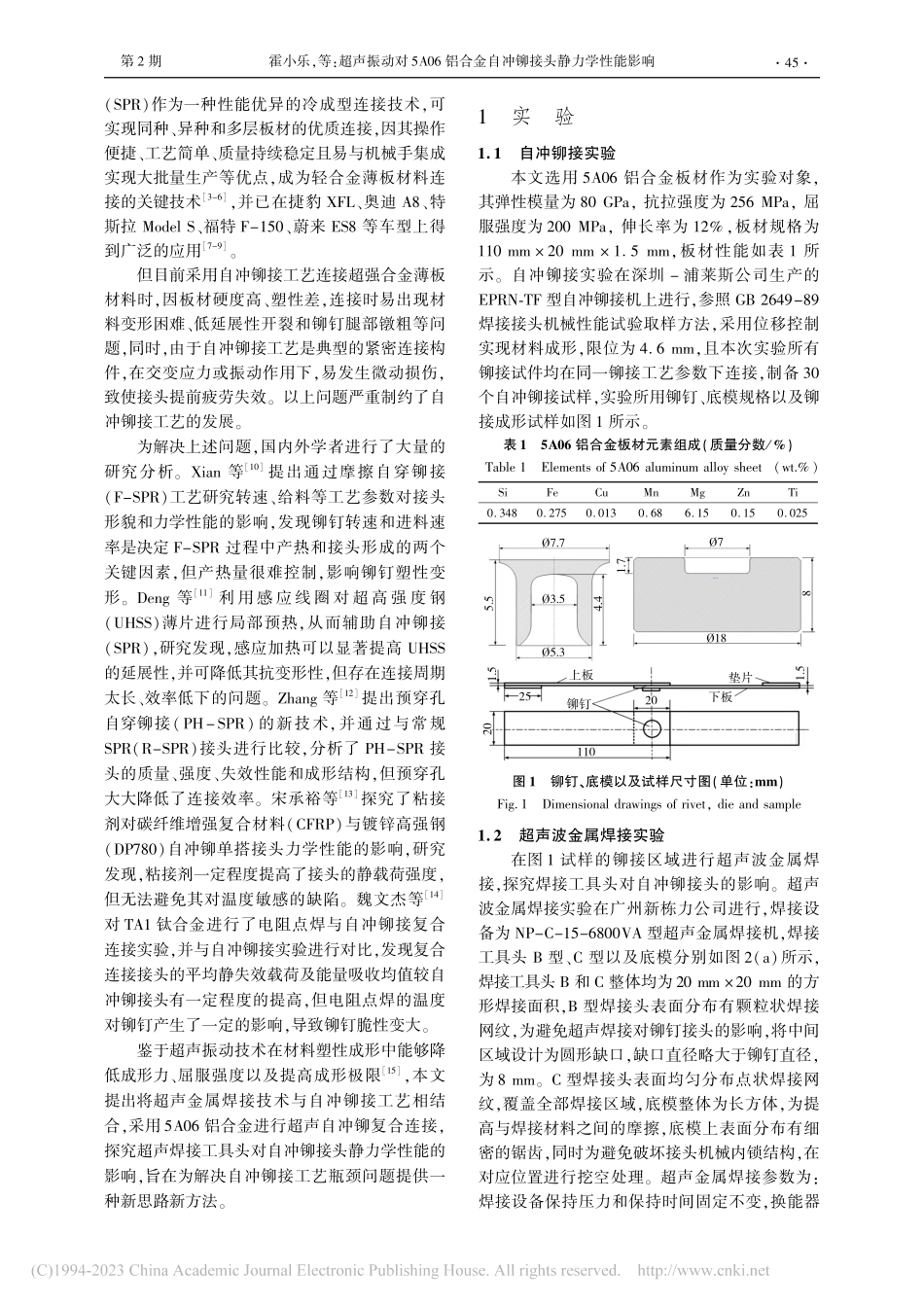

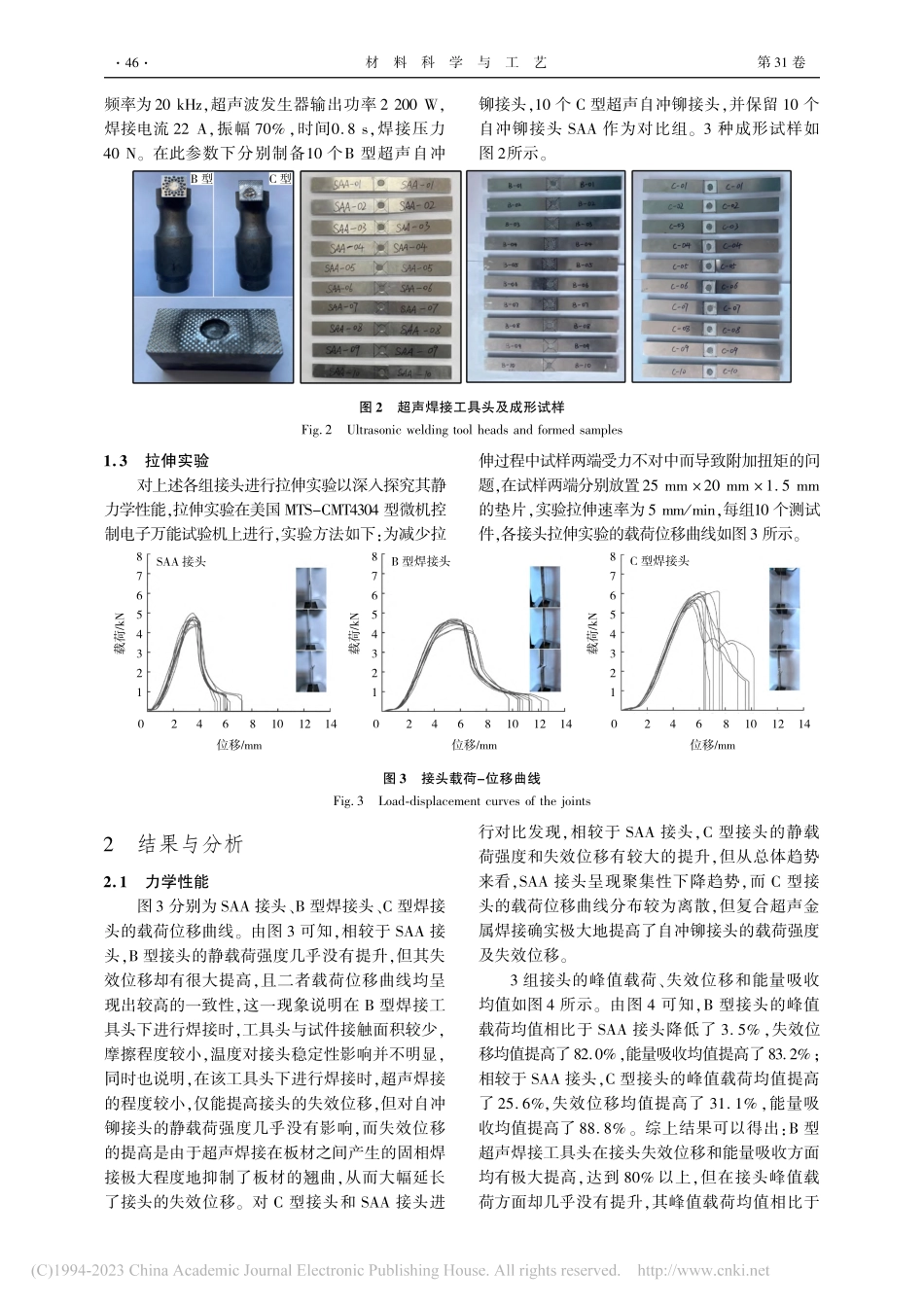

第31卷第2期2023年4月材料科学与工艺MATERIALSSCIENCEANDTECHNOLOGYVol.31No.2Apr.2023DOI:10.11951/j.issn.1005-0299.20220208超声振动对5A06铝合金自冲铆接头静力学性能影响霍小乐1,2,赵伦2,许龙1,周光平2,蔡景2,SHAFIQULIslam3,郭子鑫2,林森2(1.中国计量大学理学院,杭州310018;2.深圳职业技术学院智能制造技术研究院,广东深圳5180553;3.瑞典布京理工大学机械工程学院,卡尔斯克鲁纳37179)摘要:自冲铆接工艺作为一种性能优异、绿色、高效的连接新技术,可实现同种、异种和多层轻合金薄板材料的连接,广泛应用于新能源汽车等领域,成为实现车身轻量化的关键技术之一。但由于自冲铆接头是典型的紧密连接构件,在交变应力或振动作用下,易发生微动损伤,致使接头提前疲劳失效。本文选用5A06铝合金薄板材料,分别进行自冲铆接和不同超声焊接工具头下的超声自冲铆复合连接试验,基于拉伸-剪切和电子显微镜测试,研究超声振动对5A06铝合金自冲铆接头静力学性能的影响。研究表明:超声振动可有效提高自冲铆接头的静力学性能;超声金属焊接与自冲铆接复合连接时会在板材之间形成固相焊接,这是提高复合接头力学性能的根本原因;超声金属焊接头的焊接面积影响自冲铆接头的力学性能,焊接面积较大时超声固相焊的程度较高;超声焊接会使铆钉温度升高,一定程度影响接头稳定性。关键词:超声振动;自冲铆接;5A06;静力学性能;轻量化中图分类号:TB559文献标志码:A文章编号:1005-0299(2023)02-0044-06Effectofultrasonicvibrationonstaticpropertiesof5A06aluminumalloyself⁃piercingrivetingjointsHUOXiaole1,2,ZHAOLun2,XULong1,ZHOUGuangping2,CAIJing2,SHAFIQULIslam,GUOZixin2,LINSen2(1.CollegeofSciences,ChinaJiliangUniversity,Hangzhou310018,China;2.InstituteofIntelligentManufacturingTechnology,Shenzhen...