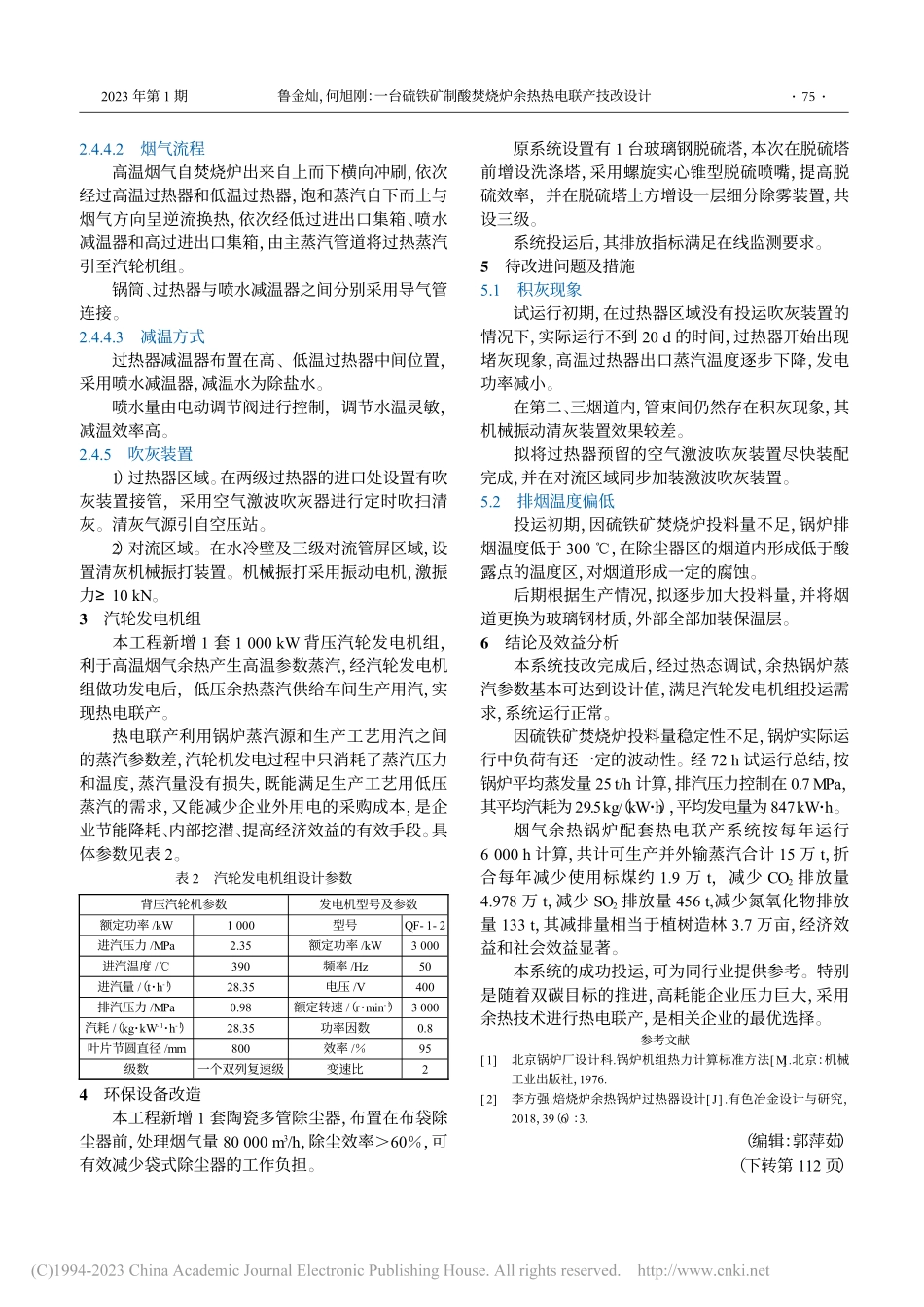

一台硫铁矿制酸焚烧炉余热热电联产技改设计鲁金灿,何旭刚(徐州工业锅炉有限公司,江苏徐州221000)摘要:以湖北某公司原有的硫铁矿制酸焚烧炉及配套余热锅炉热能中心为案例,详细介绍该余热热电联产项目的技改经验以及成功投运后的节能效果,为业内企业提供参考。关键词:双碳目标热电联产节能减排余热锅炉中图分类号:X706文献标识码:A文章编号:2095-0748(2023)01-0073-03引言2021年10月24日,国务院关于印发《2030年前碳达峰行动方案》的通知,我国碳达峰、碳中和的双碳目标和具体实施日渐清晰。随着碳达峰、碳中和纳入生态文明建设整体布局,能源、化工等多个重点行业将迎来新一轮变革。碳达峰、碳中和“双碳”目标的提出,标志着我国对绿色发展提出了新的、更高的要求,鼓励企业节能升级改造,推动能量梯级利用。2000年原国家计委、国家经贸委、国家环保总局、建设部四部委为落实《节约能源法》,提出国家鼓励发展热电联产、集中供热,提高热电机组利用率。目前,区域热电联产工程、余热余压利用工程、能量系统优化(系统节能)工程等和热电联产有关的工程已被国家列入重点实施工作内容。1工程概况湖北某化肥厂现有1台硫铁矿制酸焚烧炉,焚烧炉硫铁矿石处理能力为700t/d,出口烟气含尘量为200~400g/m3,烟气量为50000m3/h,烟气温度为900℃。原工程在焚烧炉后配套1台余热锅炉,该余热锅炉采用纯对流受热面,自然循环。对流区为管屏结构,卧式顺列布置,在运行过程中管屏间积灰搭桥严重,局部形成烟气走廊,引起管屏迎风面局部不定期磨损爆管,爆管后泄露的大量水蒸气和硫铁矿高温烟气中的SO2产生化学反应(SO2+H2O→H2SO3),形成亚硫酸,并氧化成硫酸(H2SO4),对管屏进一步形成化学腐蚀。在这种恶性循环的情况下,该系统已经不能安全稳定运行,开车困难,经济效益极差。为推动企业节能措施顺利实施,拟通过设备升级改造,并利用其硫铁矿焚烧炉余热挖掘节能减排能力,形成能量梯级利用,达到节能减排之目的。经公司技术团队对原有设备运行参数及设备本体情况进行研判,拟定以下技改方案:1)锅炉改造。对锅炉烟气流程进行优化,增加烟气沉降室,对原有对流区受热面进行改造优化。2)过热器。增加过热器受热面,将额定蒸汽参数由原来的2.5MPa/225℃升高到2.5MPa/400℃。3)增加背压汽轮机组。新建1台B1-2.35/0.98型背压汽轮机组,配套1000kW励磁发电机。背压发电后低参数乏汽供给生产工艺用汽。4)改造环保设备。增加1台多管除尘器,配...