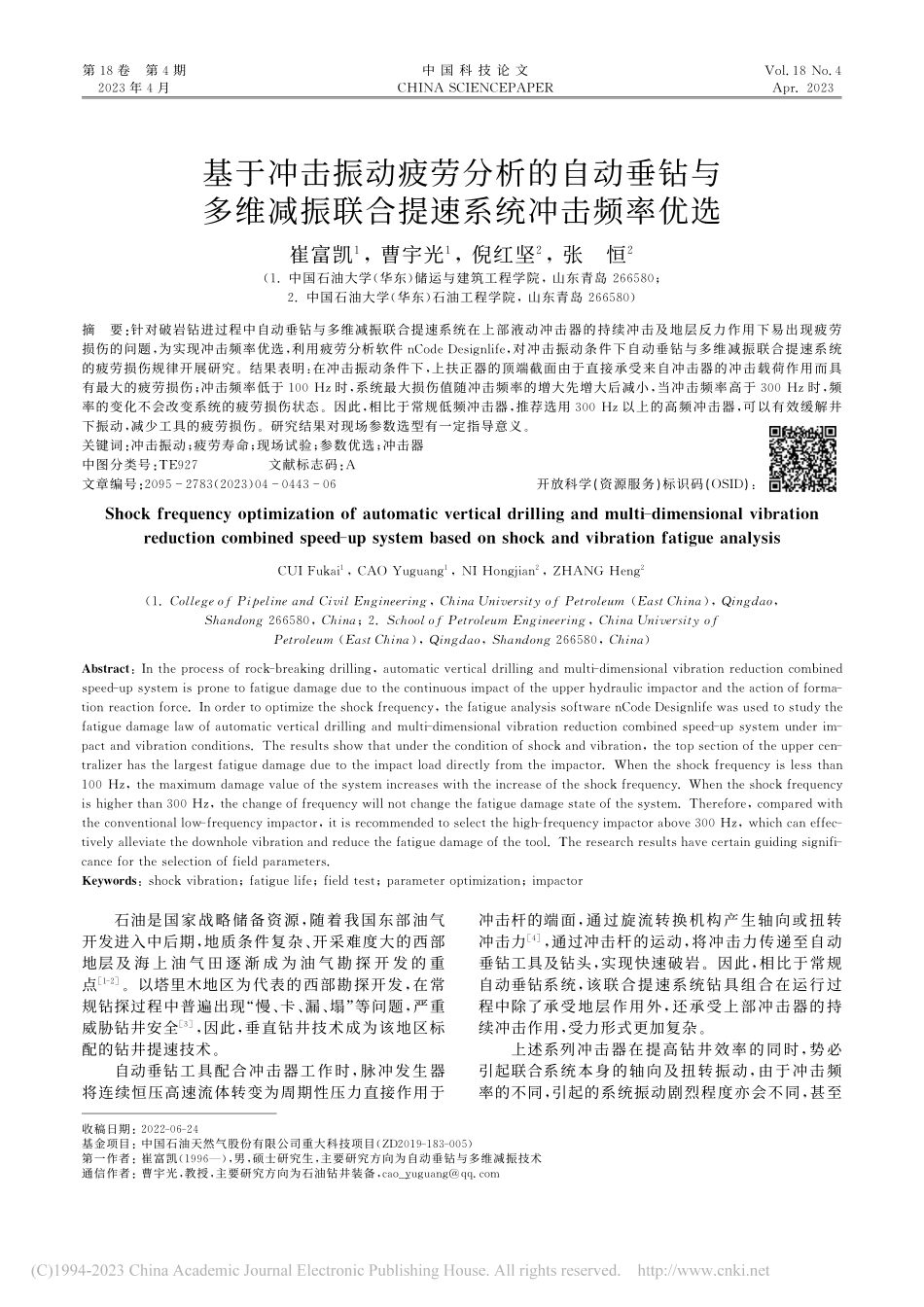

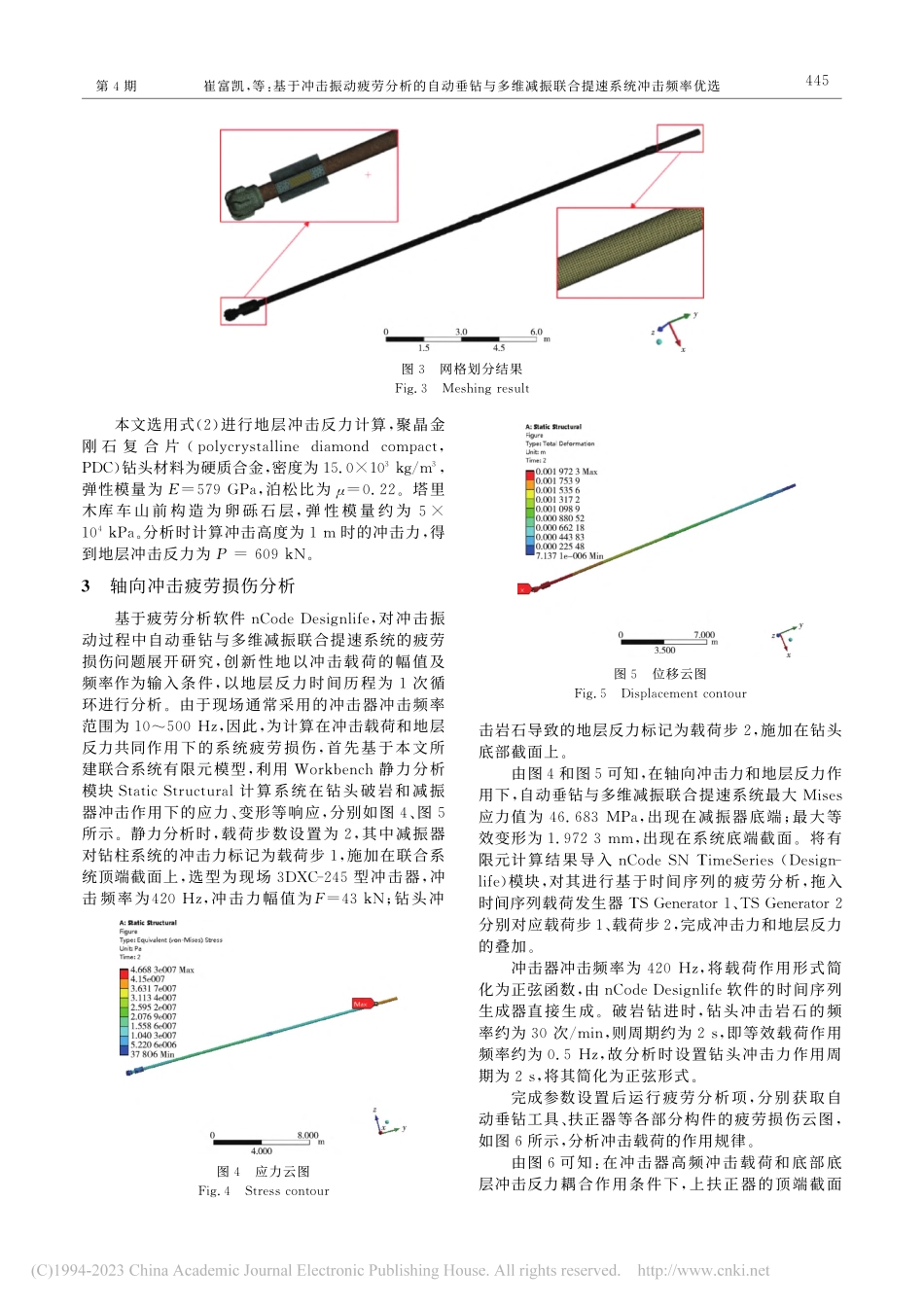

第18卷第4期2023年4月中国科技论文CHINASCIENCEPAPERVol.18No.4Apr.2023基于冲击振动疲劳分析的自动垂钻与多维减振联合提速系统冲击频率优选崔富凯1,曹宇光1,倪红坚2,张恒2(1.中国石油大学(华东)储运与建筑工程学院,山东青岛266580;2.中国石油大学(华东)石油工程学院,山东青岛266580)摘要:针对破岩钻进过程中自动垂钻与多维减振联合提速系统在上部液动冲击器的持续冲击及地层反力作用下易出现疲劳损伤的问题,为实现冲击频率优选,利用疲劳分析软件nCodeDesignlife,对冲击振动条件下自动垂钻与多维减振联合提速系统的疲劳损伤规律开展研究。结果表明:在冲击振动条件下,上扶正器的顶端截面由于直接承受来自冲击器的冲击载荷作用而具有最大的疲劳损伤;冲击频率低于100Hz时,系统最大损伤值随冲击频率的增大先增大后减小,当冲击频率高于300Hz时,频率的变化不会改变系统的疲劳损伤状态。因此,相比于常规低频冲击器,推荐选用300Hz以上的高频冲击器,可以有效缓解井下振动,减少工具的疲劳损伤。研究结果对现场参数选型有一定指导意义。关键词:冲击振动;疲劳寿命;现场试验;参数优选;冲击器中图分类号:TE927文献标志码:A文章编号:20952783(2023)04044306开放科学(资源服务)标识码(OSID):Shockfrequencyoptimizationofautomaticverticaldrillingandmulti-dimensionalvibrationreductioncombinedspeed-upsystembasedonshockandvibrationfatigueanalysisCUIFukai1,CAOYuguang1,NIHongjian2,ZHANGHeng2(1.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580,China;2.SchoolofPetroleumEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580,China)Abstract:Inthepro...