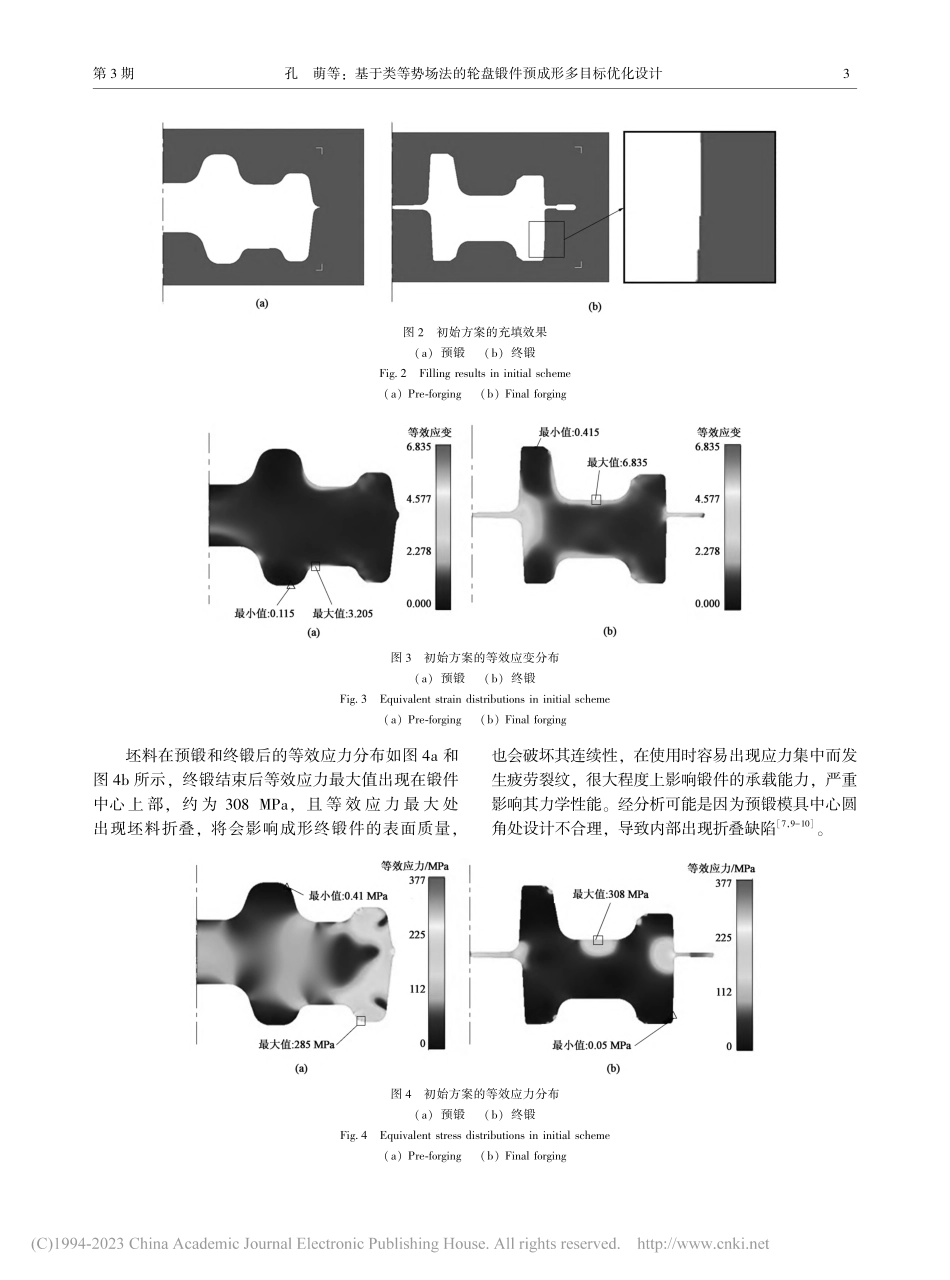

第48卷第3期Vol.48No.3FORGING&STAMPINGTECHNOLOGY2023年3月Mar.2023■■■■■■■■■■■■锻造基于类等势场法的轮盘锻件预成形多目标优化设计孔萌1,王宗申1,陈磊1,朱立华1,高珊2(1.山东理工大学机械工程学院,山东淄博255000;2.山东理工大学材料科学与工程学院,山东淄博255000)摘要:以轮盘类锻件为例,结合数值模拟与优化算法,研究基于类等势场法的锻件预成形多目标优化设计。首先,模拟分析坯料在预锻和终锻过程中的充填情况、变形均匀性和成形载荷,发现存在充填不足、折叠等缺陷。然后,以锻造充填率为响应值,基于静电场模拟结果进行响应面分析,获得预锻件最佳体积比和等势线取值范围。最后,以电势值为设计变量,对锻件预成形进行基于变形均匀性和终锻成形载荷的多目标优化设计,最终得到电势值取0.2370V时为最优解。结果表明,优化后锻件充填效果良好,无折叠等缺陷,等效应变方差由0.4000降为0.1945,应变分布更为均匀,终锻成形载荷由1.22×105kN降为9.71×104kN,优化效果显著,可为同类锻件的生产提供借鉴和理论指导。关键词:轮盘;预成形;类等势场法;变形均匀性;终锻成形载荷DOI:10.13330/j.issn.1000-3940.2023.03.001中图分类号:TG316文献标志码:A文章编号:1000-3940(2023)03-0001-10Multi-objectiveoptimizationdesignonpreformingforwheeldiscforgingsbasedonquasi-equipotentialfieldmethodKongMeng1,WangZongshen1,ChenLei1,ZhuLihua1,GaoShan2(1.SchoolofMechanicalEngineering,ShandongUniversityofTechnology,Zibo255000,China;2.SchoolofMaterialsScienceandEngineering,ShandongUniversityofTechnology,Zibo255000,China)Abstract:Forwheeldiscforgings,combiningthenumericalsimulationandoptimizationalgorithm,themulti-objectiveoptimizationdesignofpreformingforforgingsbasedonquasi-equipotentialfieldmethodwasinvestigated.Firstly,thefillingcondition,deformationuniformityandformingloadofbilletduringthepre-forgingandfinalforgingprocessesweresimulatedandanalyzed,andthedefectssuchasinsufficientfill-ingandfoldingwereobserved.Then,choosingforgingfillingratioastheresponsevalue,theresponsesurfaceanalysiswascarriedouttoa-chievetheoptimalvolumeratioandthevaluerangeofequipotentiallinesforpre-forgingsbasedonthesimulationresultofelectrostaticfield.Finally,takingthepotentialvalueofequipotentialli...