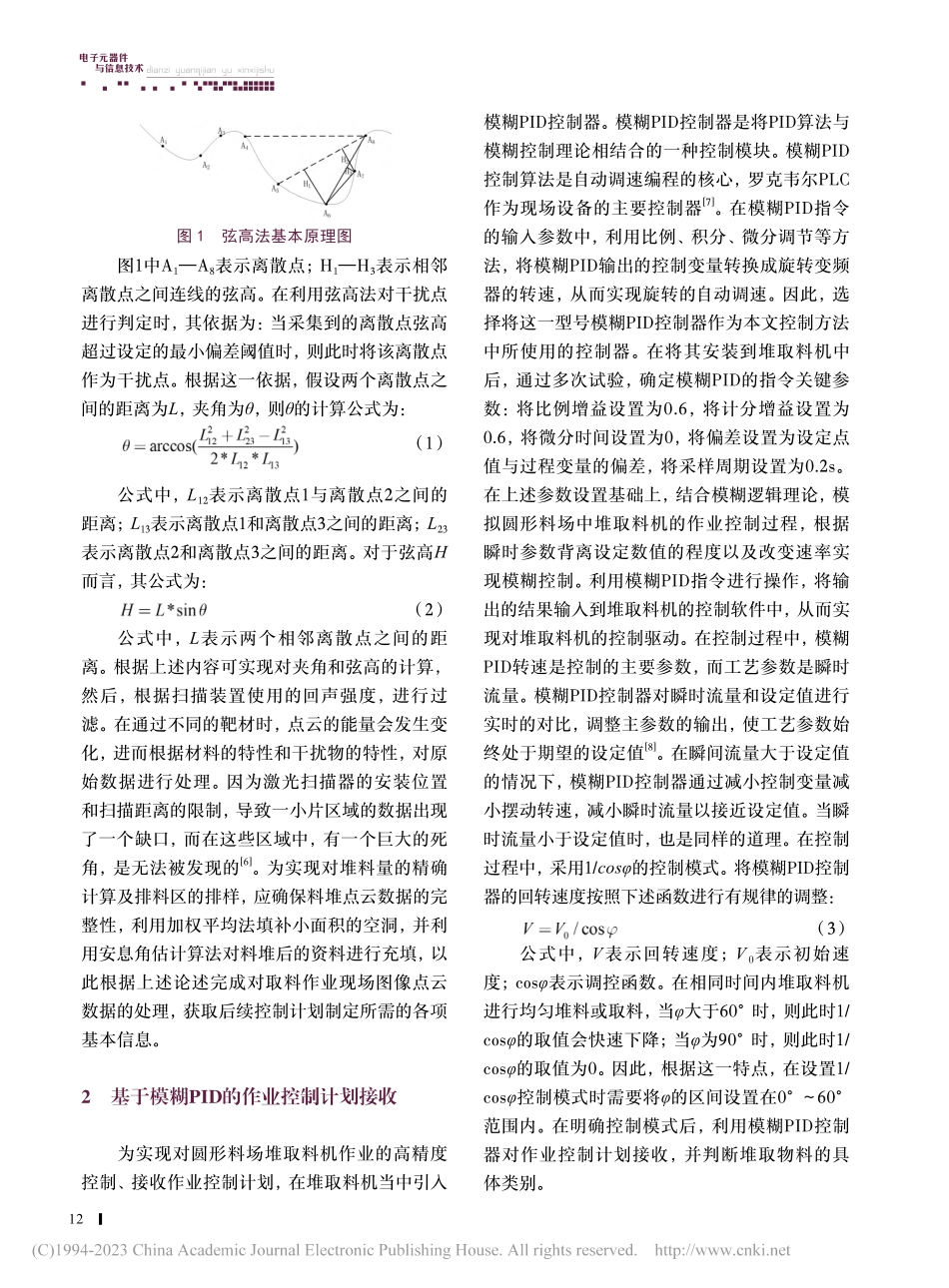

电子元器件与信息技术|11科技前瞻·基于模糊PID的圆形料场堆取料机作业控制方法田秀琴华电曹妃甸重工装备有限公司,河北唐山,063200摘要:为促进圆形料场堆取料机作业效率和作业精度的提升,引入模糊PID技术,开展对其堆取料机作业控制方法的设计研究。采用激光扫描仪现场图像进行点云数据处理,将弦高法与多回波技术相结合,对采集的数据进行分析;利用模糊PID控制器确定关键参数,在参数设置的基础上,结合模糊逻辑理论,模拟作业控制过程,并对作业控制计划接收,判断堆取物料类别。为确保堆取料机在作业过程中的安全性,将圆形料场堆取料机与中控硬接线联锁,实现作业保护;通过实例分析可知:新的控制方法可促进堆取料机作业效率的提升,同时能够充分满足煤炭生产企业对堆料和取料的精度要求,具有应用价值,值得推广。关键词:模糊PID;料场;控制;作业;堆取料机;圆形中图分类号:TP273+.5文献标志码:ADOI:10.19772/j.cnki.2096-4455.2023.1.0030引言近几年来,尽管我国能源结构逐渐从单一的煤炭结构向以煤为主的多元补充型能源进行转变,但预计30年后,煤炭将继续保持约50%的比例,而以煤为主的能源结构将不会出现明显的改变。目前煤炭燃烧所带来的污染已被采用脱硫脱硝的方法进行治理,而输送煤带来的粉尘污染则是一个新的问题[1]。圆形料场中的堆料机是完成散料搬运、储存的重要设备,除了煤炭资源以外,还能利用该装置运送大量的散料。与条形料场堆取料器比较,环形料场堆料器以圆筒型为主,可有效避免大风、日照、阴雨天气等外界环境因素对散货运输的影响,并对环保起到了很好的作用[2]。圆形料场取料机与传统人工手动操作方式相比,控制性能更加优异,当前现有的针对这一设备的作业控制包括就地控制、司机室控制以及远程控制三种方式,每种控制方式与人工操作控制相比,无论是在经济方面还是社会方面都更能为企业带来更大的效益。但现有作业控制方法与实现圆形料场堆取料机的智能化运行和企业的智能化建设所要求的控制效果相比,仍然存在较大差异,在一定程度上成为企业实现可持续发展的掣肘[3]。因此,为促进企业的智能化建设与发展,本文将引入模糊PID技术,开展对圆形料场堆取料机作业控制方法的设计研究。1取料作业现场图像点云数据处理为实现对圆形料场堆取料机作业的控制,需要明确现场实际的作业情况,基于此,将提高料场吞吐量和实现散装物料运输智能调度作为目标。由于全料场覆盖范围较大,若对其进行三维场景模型的建立,...