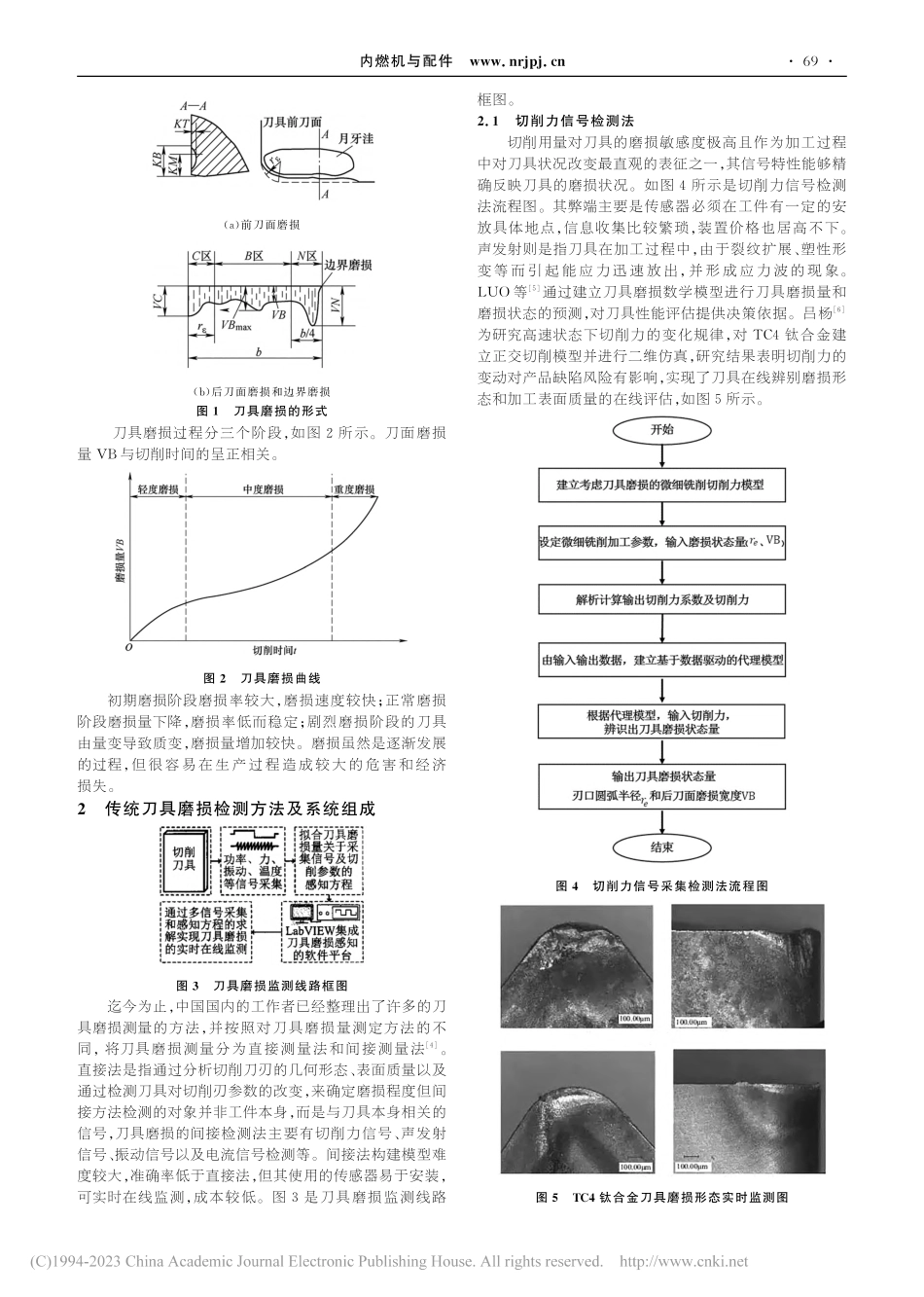

2023年第5期技术创新与应用基于深度学习的刀具磨损形态识别与磨损量智慧监测的策略研究梁科(鹤壁职业技术学院,河南鹤壁458030)摘要:数控机床在加工过程中,刀具磨损状态问题会对被加工零部件的表面质量、尺寸及准确度等产生极大影响。加工过程中,为缩短机床停机时间和减少因刀具损坏而引起的加工成本损失,因此对刀具磨损的实时监测具有重要意义。本文阐述了国内外关于刀具磨损监测的发展过程与监测方法,针对每一种监测信号方法进行了分析,指出存在的问题及优缺点,提出了对运用深度学习的研究策略运用到刀具磨损的监测领域中。关键词:磨损量;策略研究;深度学习;刀具磨损状态中图分类号:TG659文献标识码:A文章编号:1674-957X(2023)05-0068-04ToolWearStateandWearAmountBasedonDepthLearningResearchonTheStrategyofIntelligentMonitoringLiangKe(HebiPolytechnic,Hebi458030,China)Abstract:IntheprocessofNCmachinetoolprocessing,toolwearwillhaveahugeimpactonthesurfacequalityanddimensionalaccuracyofthepartstobeprocessed.Intheprocessofmachining,inordertoreducethemachinetooldowntimeandreducethecostlosscausedbytoolwear,real-timemonitoringoftoolwearisofgreatsignificance.Thispaperdescribesthedevelopmentprocessandmonitoringmethodsoftoolwearmonitoringathomeandabroad,analyzeseachmonitoringsignalmethod,pointsouttheexistingproblems,advantagesanddis-advantages,andputsforwardtheresearchstrategyofapplyingdepthlearningtothefieldoftoolwearmonito-ring.Keywords:Wearamount;Strategyresearch;Deeplearning;Toolwearstatus基金项目:鹤壁职业技术学院重点科研项目(2022-KJZD-008)作者简介:梁科(1987—),男,汉族,河南安阳人,硕士研究生,讲师,主要研究方向:刀具设计与应用。0引言智慧制造业是在当前我国工业企业数字化转型升级的重要发展方向,是新型信息技术和先进制造产业深度融合发展的新途径,同时也是中国加快推进现代制造业强国建设的有力抓手。刀具作为机械制造中最常见的一类工具,在精细化机械加工中发挥了巨大的功能。刀具磨损形态也在较大程度上影响了加工过程中工件的加工表面质量和精度[1]。而有关的科学研究表明,刀具磨损量变大是刀具失效的根本原因,磨损量不但造成了工件的大量浪费,也同时导致了生产成本、制造效率上的不稳定,严重危害加工工件材料的使用性能...