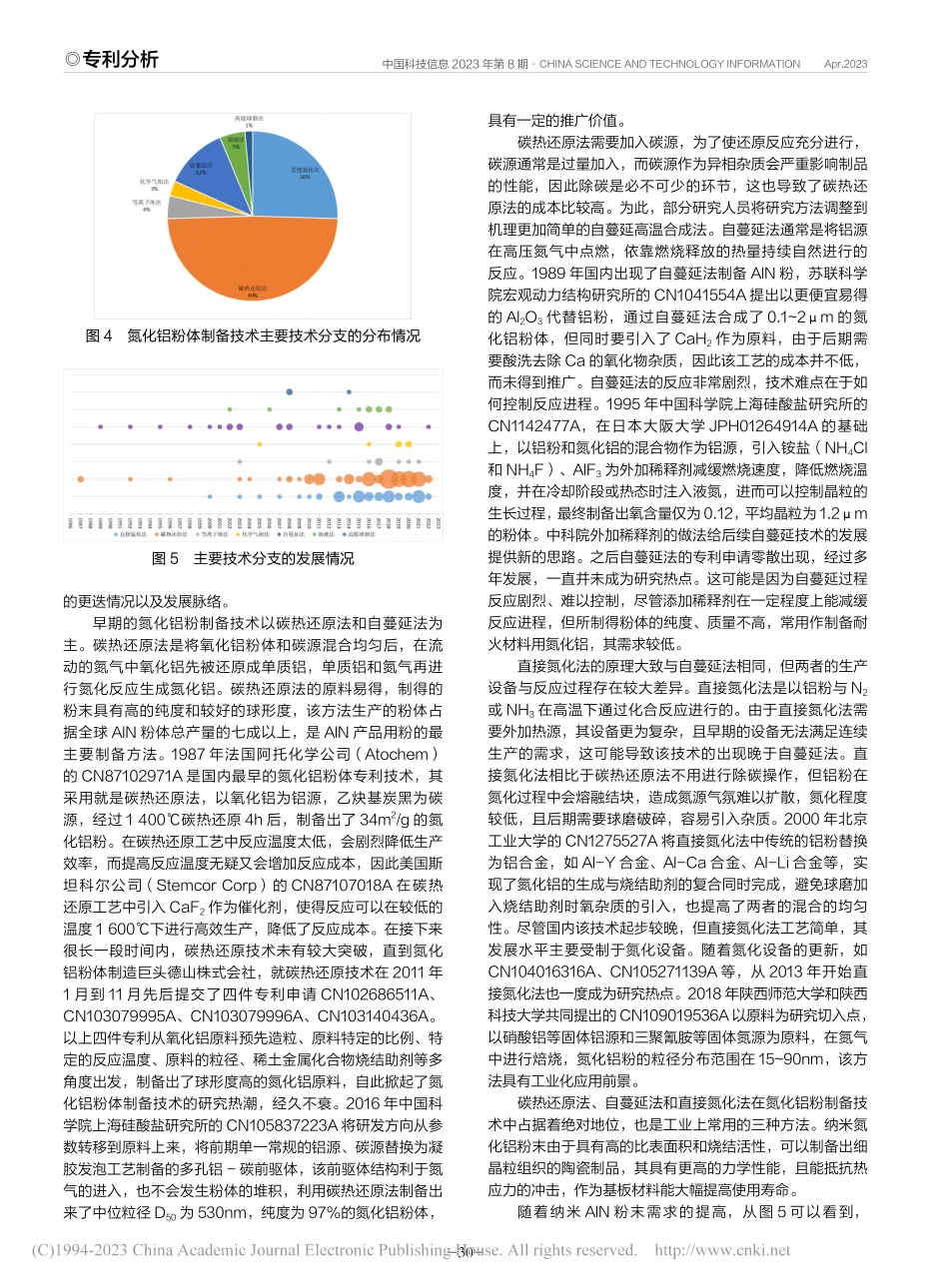

中国科技信息2023年第8期·CHINASCIENCEANDTECHNOLOGYINFORMATIONApr.2023-28-◎专利分析先决条件,要制备高导热的AlN陶瓷,首先需要制备出高纯度、细粒度、分散性好和烧结性优的AlN粉末,而这些因素主要取决于AlN粉末的合成方法。工业上制备AlN粉末的方法主要有三种,分别是:直接氮化法、自蔓延高温合成法与碳热还原法。除了以上工业上常用的三种方法,AlN粉的制备方法还有溶液法(或称湿化学法)、化学气相法、等离子体法等,这几种方法主要用于合成纳米级AlN。随着氮化铝粉体的制备技术不断成熟,氮化铝粉体的后处理改性技术也不断涌现,如AlN粉体的抗水化处理。氮化铝粉体制备方法专利申请态势分析通过本领域技术人员对氮化铝粉体制备技术的掌握,结合中文专利库的特点和专利文献分布特点,以商业专利分析软件incoPat为工具,在中文专利数据库中进行检索。选用关键词和分类号为:氮化铝、AlN、C01B21/072、C04B35/581、C04B35/626等,检索日期截止至2022年8月19日。专利申请量趋势分析图1展示的是氮化铝粉体制备技术国内专利申请量的申请趋势。自1987年国内关于氮化铝粉体制备技术的专利申请的第一次出现,在接下来的十多年时间里,氮化铝粉体制备技术的相关专利申请量呈零星式分布,这一阶段可以说是氮化铝粉体制备技术发展阶段的萌芽期。在1987年共有两年件专利申请CN87102971A和CN87107018A,均为国外申请人。中国申请人的起步相对较晚,直达1995年中国科学院上海硅酸盐研究所提交了第一件关于氮化铝粉制备技术的专利申请CN1142477A。后续的几年里,华东理工大学、冶金工业部钢铁研究总院相继提交了专利申请。自2002年开始,氮化铝粉体制备技术的专利申请量有所提高,但专利申请量仍处于比较低的水平,年申请量维持在5件左右,该情况一直持续到2010年,这十年期间主要申请人仍以高校和科研单位为主,可以说这十年是国内氮化铝粉体制备技术的积累阶段,可以称为发展期。来到2011年,氮化铝粉体制备技术的专利申请量增长显著,尽管2012年有所回落,但整体上申请量不断提高,在2018年达到了顶峰,这一时期是氮化铝粉体制备技术不断创新和发展的阶段,也是氮化铝制品需求量日益增长的时期,这个阶段可以称为氮化铝粉制备技术的兴盛期。近几行业曲线开放度创新度生态度检索量持续度可替代度影响力行业关联度氮化铝粉体制备国内专利技术分析张爽程维高张爽程维高(等同第一作者)国家知识产权局专利局专利审查协作河南中心技术概述氮化铝(AlN)...