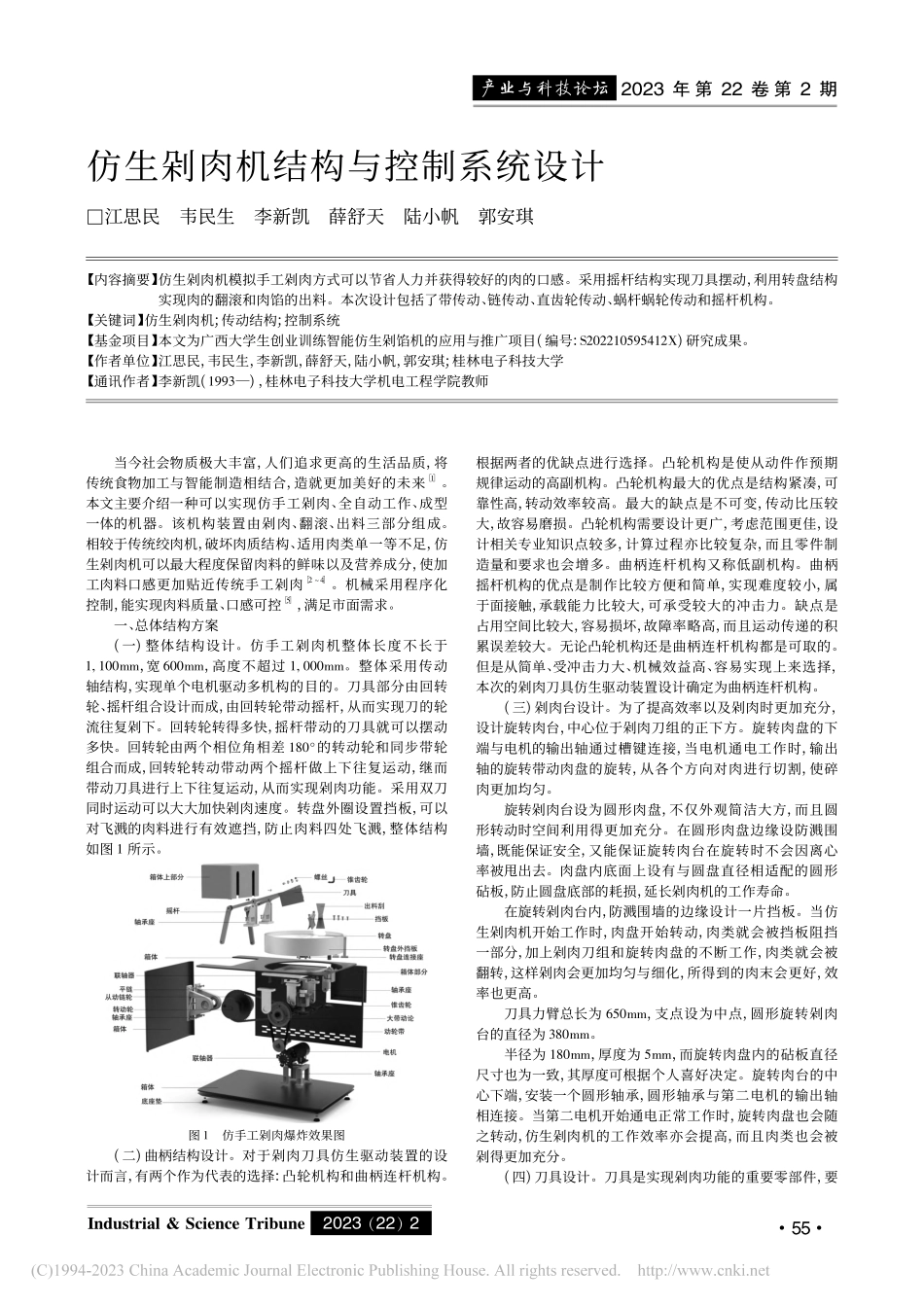

2023年第22卷第2期产业与科技论坛2023(22)2Industrial&ScienceTribune仿生剁肉机结构与控制系统设计□江思民韦民生李新凯薛舒天陆小帆郭安琪【内容摘要】仿生剁肉机模拟手工剁肉方式可以节省人力并获得较好的肉的口感。采用摇杆结构实现刀具摆动,利用转盘结构实现肉的翻滚和肉馅的出料。本次设计包括了带传动、链传动、直齿轮传动、蜗杆蜗轮传动和摇杆机构。【关键词】仿生剁肉机;传动结构;控制系统【基金项目】本文为广西大学生创业训练智能仿生剁馅机的应用与推广项目(编号:S202210595412X)研究成果。【作者单位】江思民,韦民生,李新凯,薛舒天,陆小帆,郭安琪;桂林电子科技大学【通讯作者】李新凯(1993—),桂林电子科技大学机电工程学院教师当今社会物质极大丰富,人们追求更高的生活品质,将传统食物加工与智能制造相结合,造就更加美好的未来[1]。本文主要介绍一种可以实现仿手工剁肉、全自动工作、成型一体的机器。该机构装置由剁肉、翻滚、出料三部分组成。相较于传统绞肉机,破坏肉质结构、适用肉类单一等不足,仿生剁肉机可以最大程度保留肉料的鲜味以及营养成分,使加工肉料口感更加贴近传统手工剁肉[2~4]。机械采用程序化控制,能实现肉料质量、口感可控[5],满足市面需求。一、总体结构方案(一)整体结构设计。仿手工剁肉机整体长度不长于1,100mm,宽600mm,高度不超过1,000mm。整体采用传动轴结构,实现单个电机驱动多机构的目的。刀具部分由回转轮、摇杆组合设计而成,由回转轮带动摇杆,从而实现刀的轮流往复剁下。回转轮转得多快,摇杆带动的刀具就可以摆动多快。回转轮由两个相位角相差180°的转动轮和同步带轮组合而成,回转轮转动带动两个摇杆做上下往复运动,继而带动刀具进行上下往复运动,从而实现剁肉功能。采用双刀同时运动可以大大加快剁肉速度。转盘外圈设置挡板,可以对飞溅的肉料进行有效遮挡,防止肉料四处飞溅,整体结构如图1所示。图1仿手工剁肉爆炸效果图(二)曲柄结构设计。对于剁肉刀具仿生驱动装置的设计而言,有两个作为代表的选择:凸轮机构和曲柄连杆机构。根据两者的优缺点进行选择。凸轮机构是使从动件作预期规律运动的高副机构。凸轮机构最大的优点是结构紧凑,可靠性高,转动效率较高。最大的缺点是不可变,传动比压较大,故容易磨损。凸轮机构需要设计更广,考虑范围更佳,设计相关专业知识点较多,计算过程亦比较复杂,而且零件制造量和要求也会增多。曲柄连杆机构又称低副机构。曲柄摇杆...