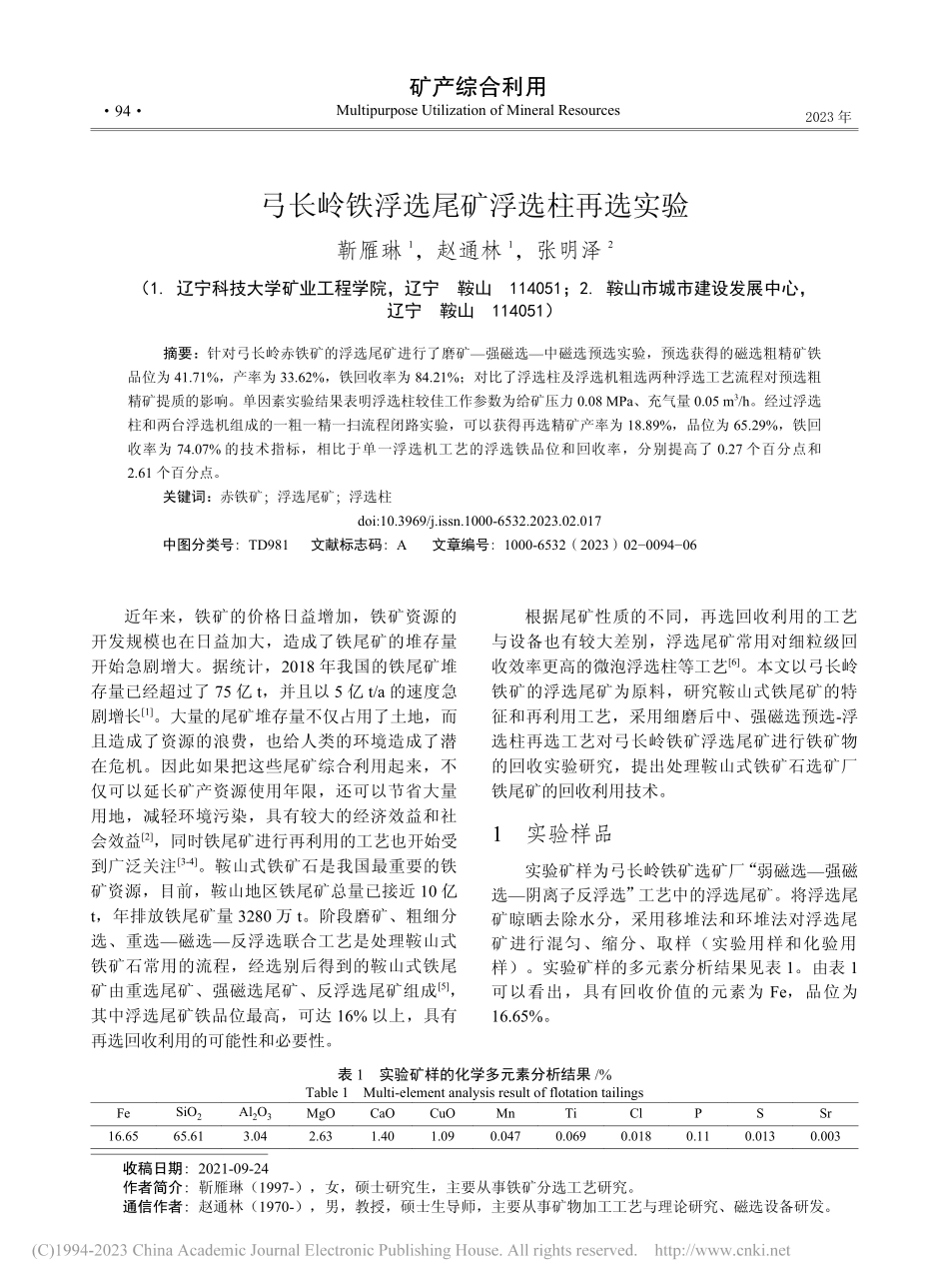

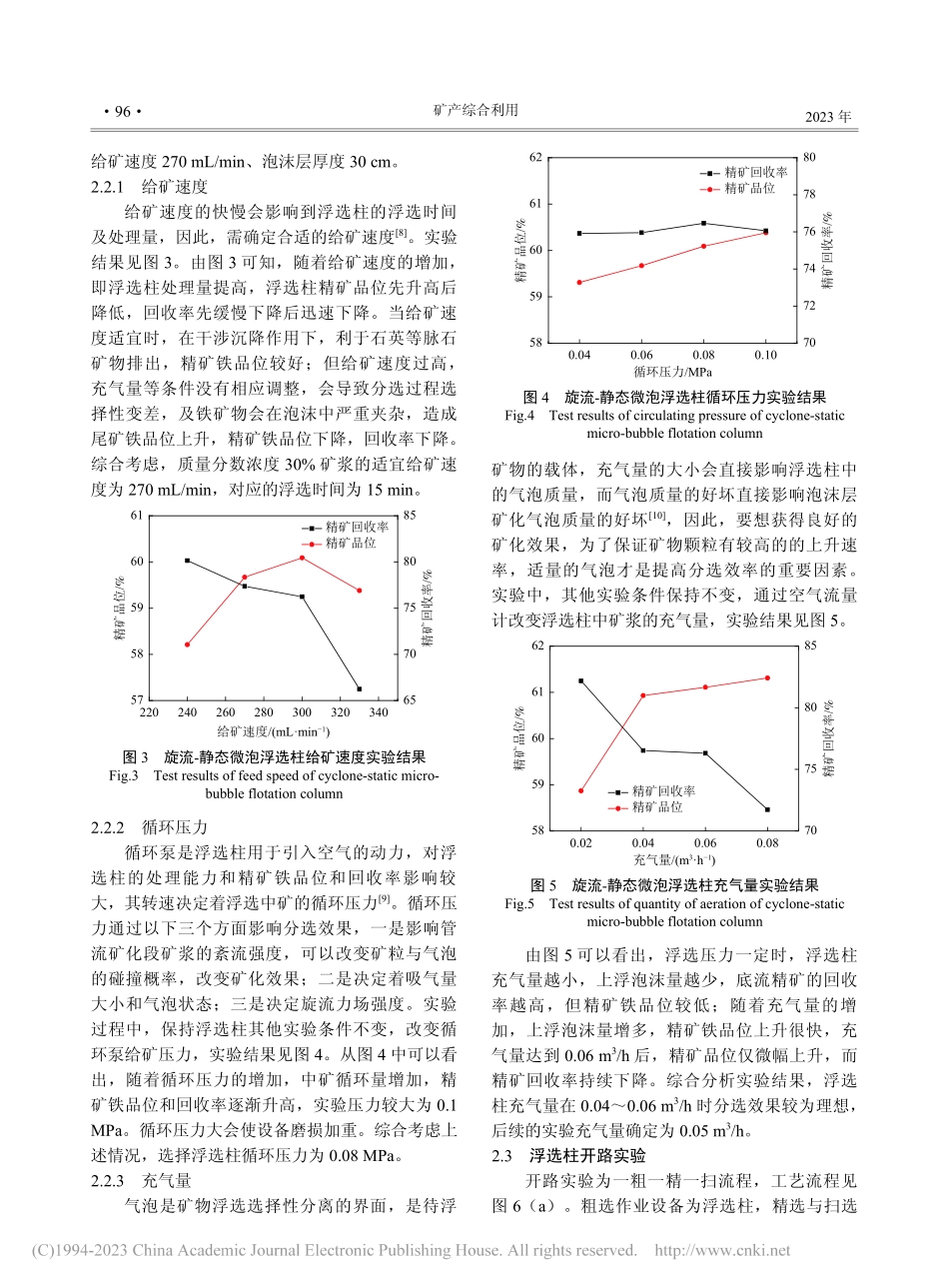

弓长岭铁浮选尾矿浮选柱再选实验靳雁琳1,赵通林1,张明泽2(1.辽宁科技大学矿业工程学院,辽宁鞍山114051;2.鞍山市城市建设发展中心,辽宁鞍山114051)摘要:针对弓长岭赤铁矿的浮选尾矿进行了磨矿—强磁选—中磁选预选实验,预选获得的磁选粗精矿铁品位为41.71%,产率为33.62%,铁回收率为84.21%;对比了浮选柱及浮选机粗选两种浮选工艺流程对预选粗精矿提质的影响。单因素实验结果表明浮选柱较佳工作参数为给矿压力0.08MPa、充气量0.05m3/h。经过浮选柱和两台浮选机组成的一粗一精一扫流程闭路实验,可以获得再选精矿产率为18.89%,品位为65.29%,铁回收率为74.07%的技术指标,相比于单一浮选机工艺的浮选铁品位和回收率,分别提高了0.27个百分点和2.61个百分点。关键词:赤铁矿;浮选尾矿;浮选柱doi:10.3969/j.issn.1000-6532.2023.02.017中图分类号:TD981文献标志码:A文章编号:1000-6532(2023)02−0094−06近年来,铁矿的价格日益增加,铁矿资源的开发规模也在日益加大,造成了铁尾矿的堆存量开始急剧增大。据统计,2018年我国的铁尾矿堆存量已经超过了75亿t,并且以5亿t/a的速度急剧增长[1]。大量的尾矿堆存量不仅占用了土地,而且造成了资源的浪费,也给人类的环境造成了潜在危机。因此如果把这些尾矿综合利用起来,不仅可以延长矿产资源使用年限,还可以节省大量用地,减轻环境污染,具有较大的经济效益和社会效益[2],同时铁尾矿进行再利用的工艺也开始受到广泛关注[3-4]。鞍山式铁矿石是我国最重要的铁矿资源,目前,鞍山地区铁尾矿总量已接近10亿t,年排放铁尾矿量3280万t。阶段磨矿、粗细分选、重选—磁选—反浮选联合工艺是处理鞍山式铁矿石常用的流程,经选别后得到的鞍山式铁尾矿由重选尾矿、强磁选尾矿、反浮选尾矿组成[5],其中浮选尾矿铁品位最高,可达16%以上,具有再选回收利用的可能性和必要性。根据尾矿性质的不同,再选回收利用的工艺与设备也有较大差别,浮选尾矿常用对细粒级回收效率更高的微泡浮选柱等工艺[6]。本文以弓长岭铁矿的浮选尾矿为原料,研究鞍山式铁尾矿的特征和再利用工艺,采用细磨后中、强磁选预选-浮选柱再选工艺对弓长岭铁矿浮选尾矿进行铁矿物的回收实验研究,提出处理鞍山式铁矿石选矿厂铁尾矿的回收利用技术。1实验样品实验矿样为弓长岭铁矿选矿厂“弱磁选—强磁选—阴离子反浮选”工艺中的浮选尾矿。将浮选尾矿晾晒去除水分,采用移堆法和环堆法对浮选尾矿进行混匀、缩分、取样(实验用样和化验...