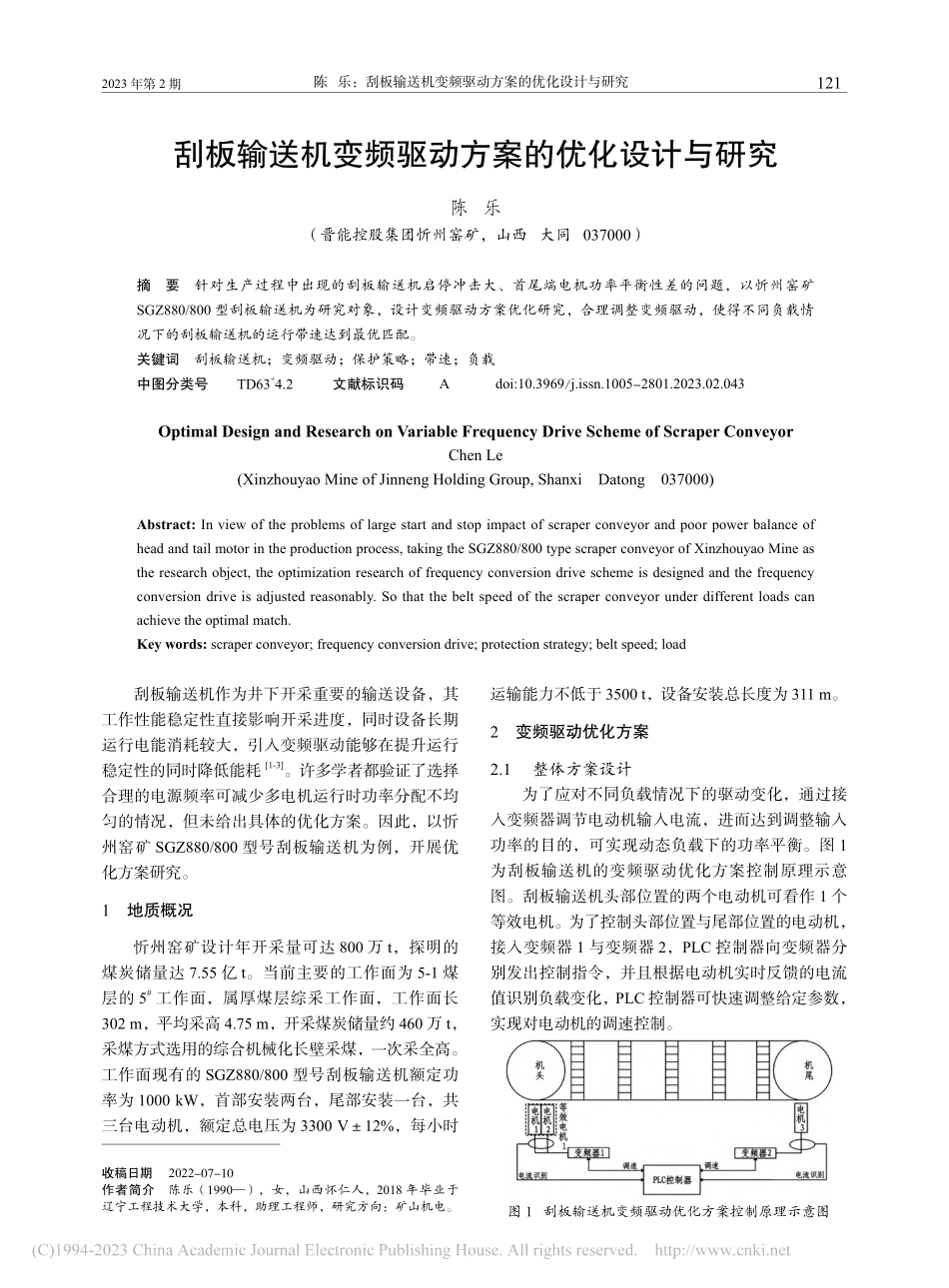

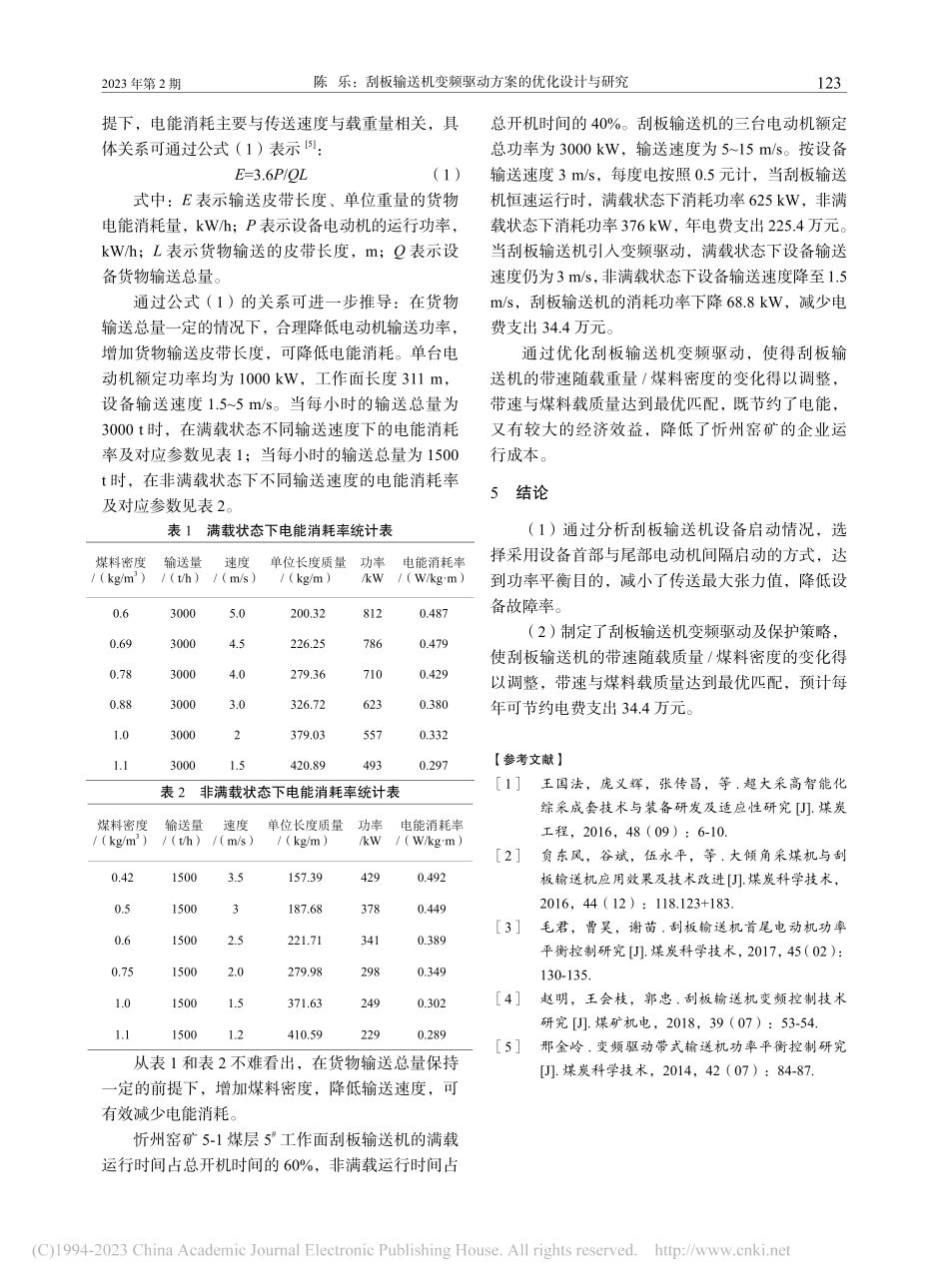

1212023年第2期陈乐:刮板输送机变频驱动方案的优化设计与研究陈乐:刮板输送机变频驱动方案的优化设计与研究刮板输送机变频驱动方案的优化设计与研究陈乐(晋能控股集团忻州窑矿,山西大同037000)摘要针对生产过程中出现的刮板输送机启停冲击大、首尾端电机功率平衡性差的问题,以忻州窑矿SGZ880/800型刮板输送机为研究对象,设计变频驱动方案优化研究,合理调整变频驱动,使得不同负载情况下的刮板输送机的运行带速达到最优匹配。关键词刮板输送机;变频驱动;保护策略;带速;负载中图分类号TD63+4.2文献标识码Adoi:10.3969/j.issn.1005-2801.2023.02.043OptimalDesignandResearchonVariableFrequencyDriveSchemeofScraperConveyorChenLe(XinzhouyaoMineofJinnengHoldingGroup,ShanxiDatong037000)Abstract:Inviewoftheproblemsoflargestartandstopimpactofscraperconveyorandpoorpowerbalanceofheadandtailmotorintheproductionprocess,takingtheSGZ880/800typescraperconveyorofXinzhouyaoMineastheresearchobject,theoptimizationresearchoffrequencyconversiondriveschemeisdesignedandthefrequencyconversiondriveisadjustedreasonably.Sothatthebeltspeedofthescraperconveyorunderdifferentloadscanachievetheoptimalmatch.Keywords:scraperconveyor;frequencyconversiondrive;protectionstrategy;beltspeed;load收稿日期2022-07-10作者简介陈乐(1990—),女,山西怀仁人,2018年毕业于辽宁工程技术大学,本科,助理工程师,研究方向:矿山机电。陈乐:刮板输送机变频驱动方案的优化设计与研究陈乐:刮板输送机变频驱动方案的优化设计与研究刮板输送机作为井下开采重要的输送设备,其工作性能稳定性直接影响开采进度,同时设备长期运行电能消耗较大,引入变频驱动能够在提升运行稳定性的同时降低能耗[1-3]。许多学者都验证了选择合理的电源频率可减少多电机运行时功率分配不均匀的情况,但未给出具体的优化方案。因此,以忻州窑矿SGZ880/800型号刮板输送机为例,开展优化方案研究。1地质概况忻州窑矿设计年开采量可达800万t,探明的煤炭储量达7.55亿t。当前主要的工作面为5-1煤层的5#工作面,属厚煤层综采工作面,工作面长302m,平均采高4.75m,开采煤炭储量约460万t,采煤方式选用的综合机械化长壁采煤,一次采全高。工作面现有的SGZ880/800型号刮板输送机额定功率为1000kW,首部安装两台,尾部安装一台,共三台电动机,额定总电压为...