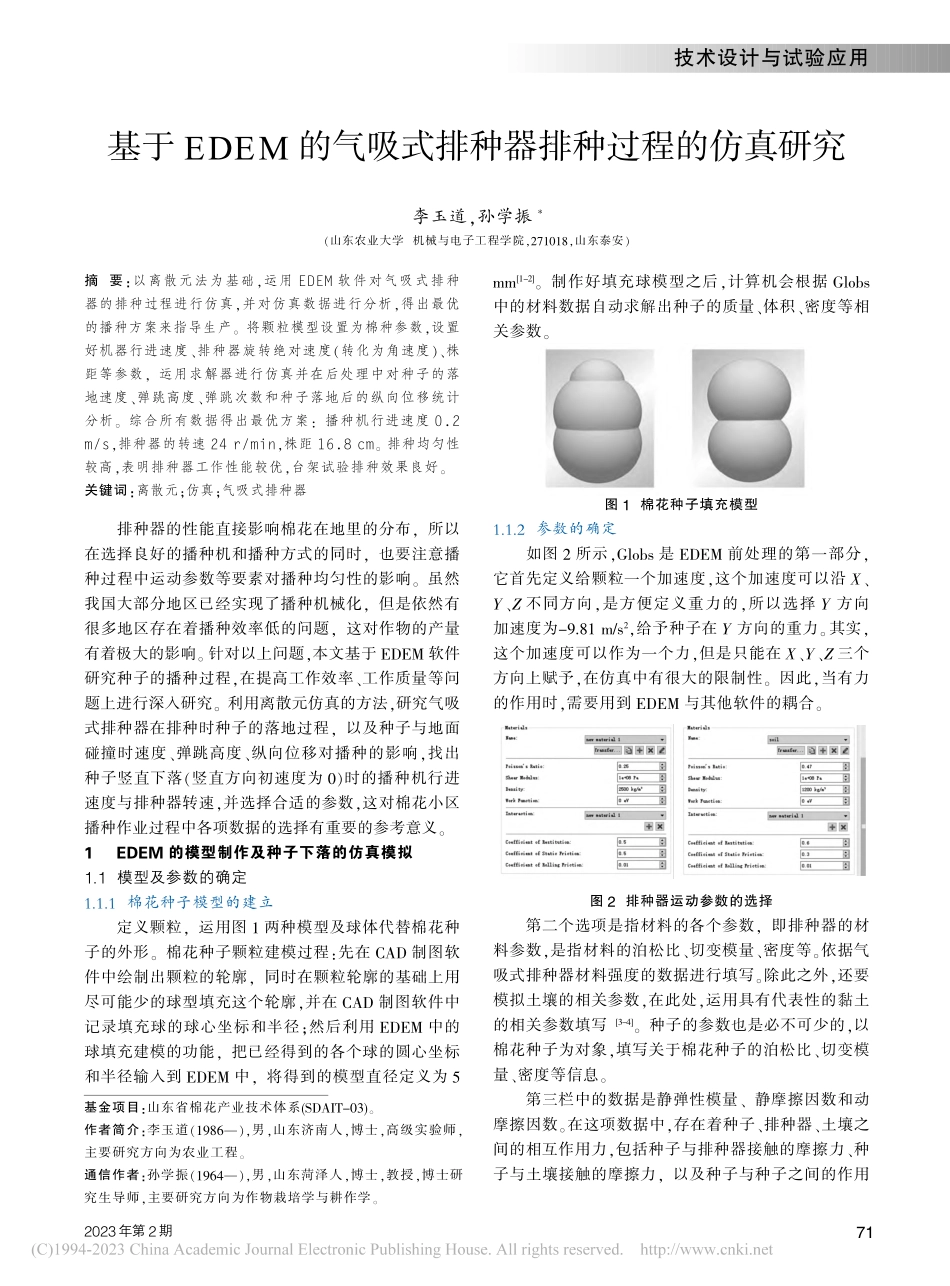

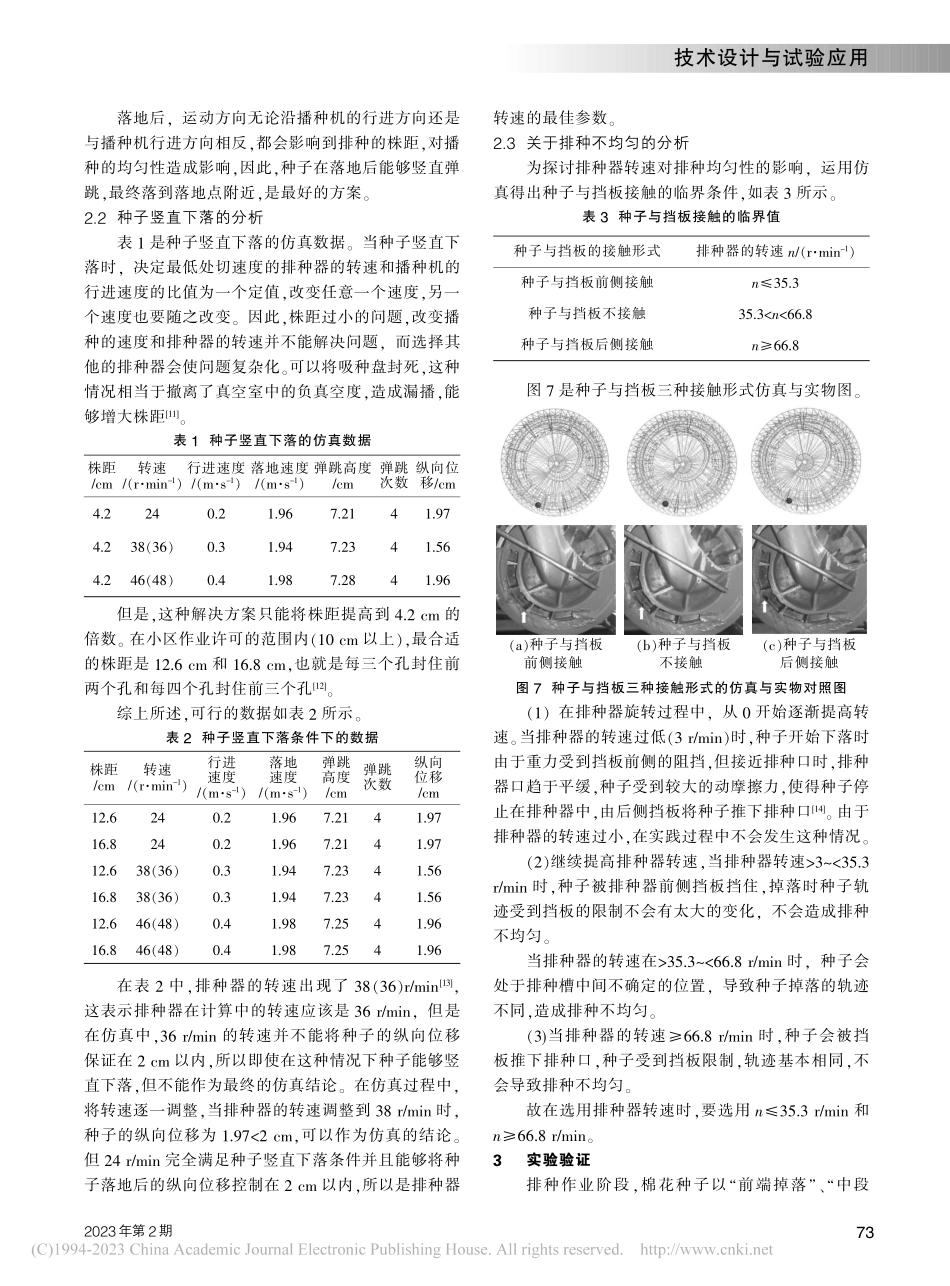

2023年第2期基于EDEM的气吸式排种器排种过程的仿真研究李玉道,孙学振*(山东农业大学机械与电子工程学院,271018,山东泰安)摘要:以离散元法为基础,运用EDEM软件对气吸式排种器的排种过程进行仿真,并对仿真数据进行分析,得出最优的播种方案来指导生产。将颗粒模型设置为棉种参数,设置好机器行进速度、排种器旋转绝对速度(转化为角速度)、株距等参数,运用求解器进行仿真并在后处理中对种子的落地速度、弹跳高度、弹跳次数和种子落地后的纵向位移统计分析。综合所有数据得出最优方案:播种机行进速度0.2m/s,排种器的转速24r/min,株距16.8cm。排种均匀性较高,表明排种器工作性能较优,台架试验排种效果良好。关键词:离散元;仿真;气吸式排种器排种器的性能直接影响棉花在地里的分布,所以在选择良好的播种机和播种方式的同时,也要注意播种过程中运动参数等要素对播种均匀性的影响。虽然我国大部分地区已经实现了播种机械化,但是依然有很多地区存在着播种效率低的问题,这对作物的产量有着极大的影响。针对以上问题,本文基于EDEM软件研究种子的播种过程,在提高工作效率、工作质量等问题上进行深入研究。利用离散元仿真的方法,研究气吸式排种器在排种时种子的落地过程,以及种子与地面碰撞时速度、弹跳高度、纵向位移对播种的影响,找出种子竖直下落(竖直方向初速度为0)时的播种机行进速度与排种器转速,并选择合适的参数,这对棉花小区播种作业过程中各项数据的选择有重要的参考意义。1EDEM的模型制作及种子下落的仿真模拟1.1模型及参数的确定1.1.1棉花种子模型的建立定义颗粒,运用图1两种模型及球体代替棉花种子的外形。棉花种子颗粒建模过程:先在CAD制图软件中绘制出颗粒的轮廓,同时在颗粒轮廓的基础上用尽可能少的球型填充这个轮廓,并在CAD制图软件中记录填充球的球心坐标和半径;然后利用EDEM中的球填充建模的功能,把已经得到的各个球的圆心坐标和半径输入到EDEM中,将得到的模型直径定义为5mm[1-2]。制作好填充球模型之后,计算机会根据Globs中的材料数据自动求解出种子的质量、体积、密度等相关参数。图1棉花种子填充模型1.1.2参数的确定如图2所示,Globs是EDEM前处理的第一部分,它首先定义给颗粒一个加速度,这个加速度可以沿X、Y、Z不同方向,是方便定义重力的,所以选择Y方向加速度为-9.81m/s2,给予种子在Y方向的重力。其实,这个加速度可以作为一个力,但是只能在X、Y、Z三个方向上赋予,在仿真中有很大的限制...