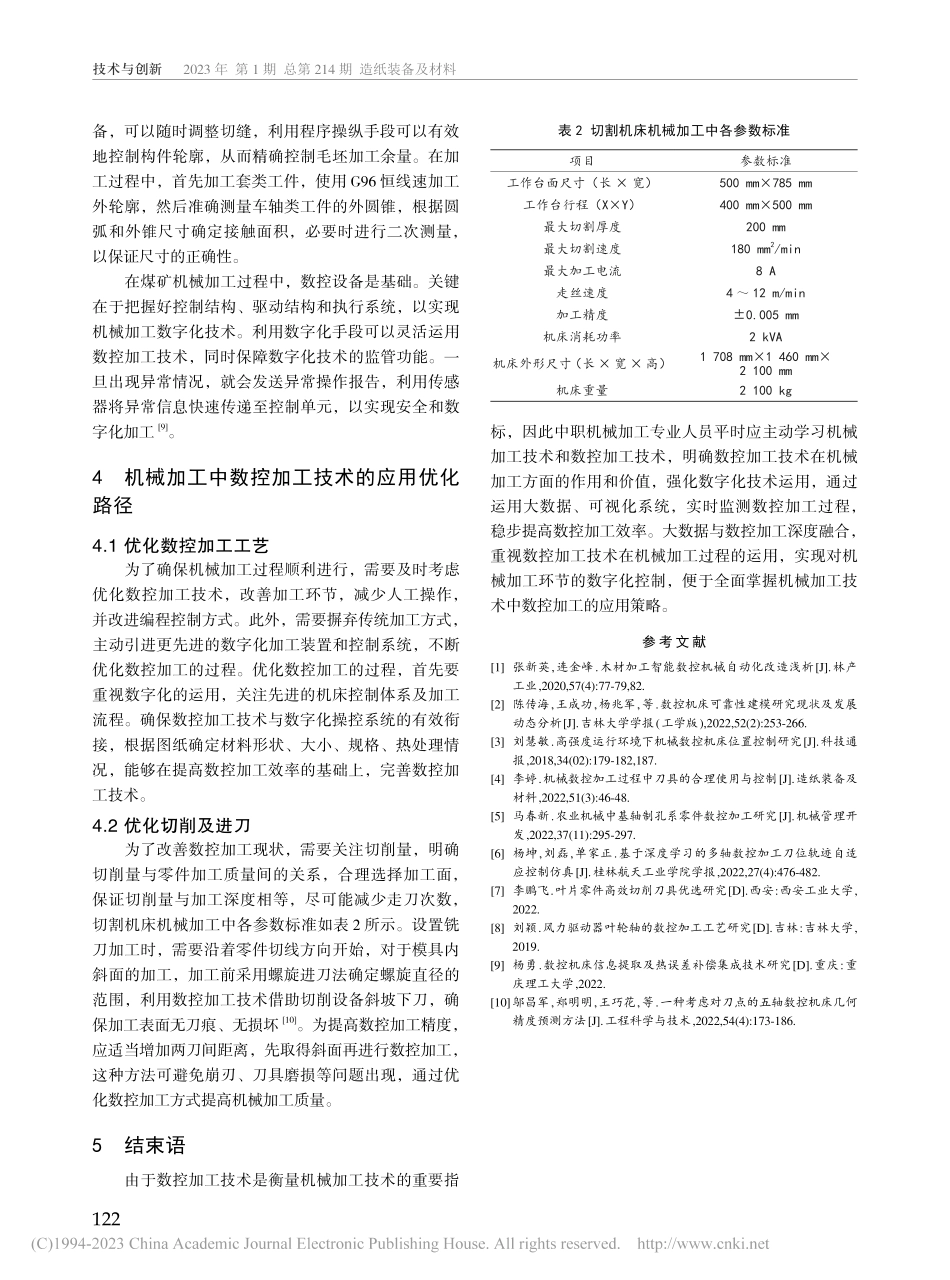

技术与创新2023年第1期总第214期造纸装备及材料120机械加工中数控加工技术的应用研究程高利黄石市第一技工学校,湖北黄石435200摘要:数控加工不仅是机械加工技术运用的关键,还对工业发展有着重要意义,互联网大环境中,中职机械专业需要根据社会发展基本要求,加强机械加工技术运用,积极掌握数控加工技术。为进一步提高机械加工技术,需充分运用数字化技术,使其能够快速提升机械加工效率及质量。文章以数字化大环境作为研究背景,概述了数控加工技术的内容,明确了机械加工中数控加工技术的应用价值和具体应用方向,进而探讨数控加工技术的优化路径,由此强化数控加工效果。关键词:数控加工;运用原理;应用价值;机械加工;技术优化分类号:TG6591数控加工技术概述1.1数控加工技术的运用原理数控加工设备通常是嵌入式计算机系统,它不但拥有与数控机床匹配的接口单元功能,而且拥有功能模块结构,因此可准确操控工作台和计算机网络系统。机械加工过程中,为了提高机械加工效率,确保操控系统编制程序正常运用,相应人员需实时检测固定工件具体位置。在机床切削环节,数控设备是按照编制好的路径进行,依靠装置内设定好的插补功能来实现数据记录,数控装置中的操控模块通过运用计算机、大数据将机械加工过程的数据信号传递给控制装置[1]。1.2数控加工技术的运用要点在机械加工环节中,首先,需要明确数字化技术的必要性,以提高生产效率和确保实效性。通过运用数字化工艺,能够实时控制机械加工过程,从而实现数字化控制。其次,需要全面掌握数控技术的关键工艺,包括传感检测、网络通信、机械制造和光电工艺等,以便通过程序指令有效控制设备。数控加工是机械加工的主要组成部分,也是影响机械加工质量的核心要素。因此,必须充分认识到运用数控加工技术是提高机械加工效率的主要手段,必须加强数控加工技术的学习,以便在机械加工中发挥应有的作用[2]。2机械加工中数控加工技术的应用价值2.1优化产品外观在机械加工过程中,专业人员需要使用计算机系统进行实时操控以优化产品外观。例如,在机械加工中,通过计算机系统分析产品设计需求,合理研究数控工艺的实际运用流程,从而使计算机系统成为数控加工过程中重要的技术支撑。操控人员将现代信息技术引入数控加工环节,融合新型的现代化工艺,以强化网络设备的数据分析功能,对某一部件及产品外观进行细致整改,并提出数控加工技术在产品外观整改中的创新策略。操控人员采取数字化手段,灵活...