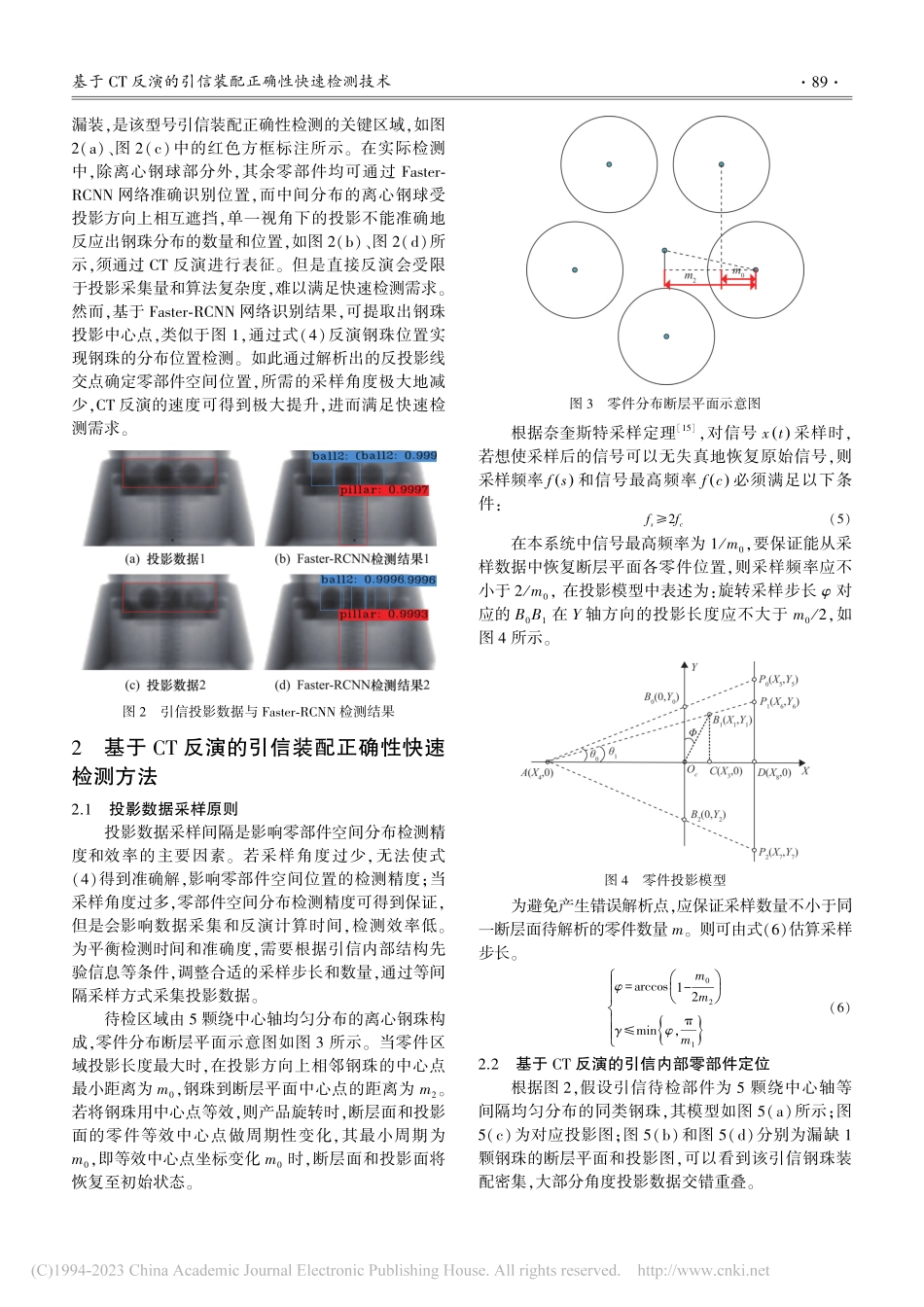

数据采集与处理测控技术2023年第42卷第3期收稿日期:2022-04-22基金项目:国家自然科学基金(62122070,61871351,61971381);山西省自然科学基金(20210302124191,20210302124190)引用格式:郭宇杰,陈平,魏交统,等.基于CT反演的引信装配正确性快速检测技术[J].测控技术,2023,42(3):87-92.GUOYJ,CHENP,WEIJT,etal.FastDetectionTechnologyofFuzeAssemblyCorrectnessBasedonCTInversion[J].Measure⁃ment&ControlTechnology,2023,42(3):87-92.基于CT反演的引信装配正确性快速检测技术郭宇杰,陈平∗,魏交统,吴泱序(中北大学信息探测与处理山西省重点实验室,山西太原030051)摘要:引信装配正确性检测是工业生产的关键环节,传统提取人工设计特征匹配的检测方法受装配公差和机械精度等影响,识别鲁棒性较差,而基于深度学习的检测方法虽然可实现引信内部零件的错装、漏装识别,鲁棒性高,但是无法实现零构件分布位置快速检测。针对该问题,结合CT重构空间位置信息和数字成像(DR)检测实时性优点,提出基于CT反演的引信装配正确性快速检测技术。首先,等间隔、多角度采样获取引信投影序列;其次,使用Faster⁃RCNN检测网络分类定位零构件;最后,根据定位结果进行CT反演,实现零件漏缺和错位检测。实验表明,所提出的方法可以有效解决引信零件分布快速检测问题,有高鲁棒性。关键词:装配检测;目标检测;CT反演;引信中图分类号:TP391.4文献标志码:A文章编号:1000-8829(2023)03-0087-06doi:10.19708/j.ckjs.2023.03.013FastDetectionTechnologyofFuzeAssemblyCorrectnessBasedonCTInversionGUOYu⁃jie,CHENPing∗,WEIJiao⁃tong,WUYang⁃xu(ShanxiKeyLaboratoryofSignalCapturingandProcessing,NorthUniversityofChina,Taiyuan030051,China)Abstract:Theaccurac...