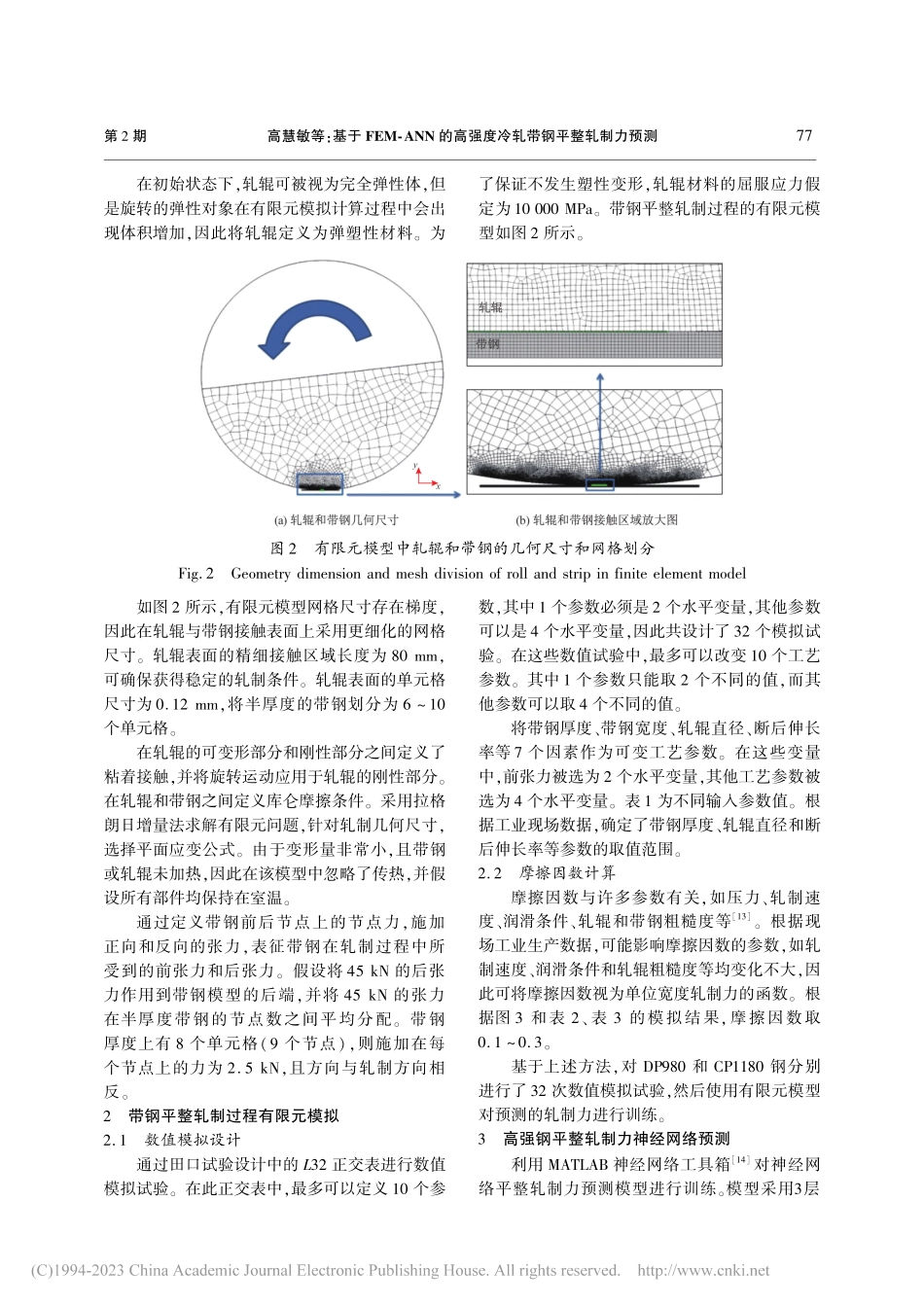

第45卷第2期上海金属Vol.45,No.22023年3月SHANGHAIMETALSMarch,202375基金项目:中央引导地方科技发展资金项目(216Z1602G)作者简介:高慧敏,女,硕士,高级工程师,主要从事板带连轧工艺控制研究,E⁃mail:45211781@qq.com通信作者:任新意,男,博士,教授级高级工程师,主要从事带钢板形板厚综合控制研究,E⁃mail:xinyiren99866@163.comDOI:10.19947/j.issn.1001⁃7208.2023.02.012基于FEM⁃ANN的高强度冷轧带钢平整轧制力预测高慧敏任新意林绍峰徐海卫郑艳坤问川(首钢京唐钢铁联合有限责任公司,河北唐山063210)【摘要】为了提高平整轧制力的预报精度,采用有限元法(finiteelementmethod,FEM)与人工神经网络(artificialneuralnetwork,ANN)相结合的方法,对DP980和CP1180超高强冷轧带钢在平整轧制过程中的轧制力进行预测。通过建立平整轧制过程的数学模型,利用有限元法设计了不同工况下的数值模拟试验,为神经网络模型生成训练数据。将摩擦因数与轧制力关联进行迭代优化后作为神经网络模型的输入参数。该轧制力预测方法计算迅速,预测误差在10%以内。【关键词】平整轧制力,高强钢,有限元,神经网络,预测中图分类号:TG335.5;TP18文章编号:1001⁃7208(2023)02⁃0075⁃07PredictionofTemperRollingForceofHigh⁃StrengthCold⁃RolledSteelStripBasedonFEM⁃ANNGAOHuiminRENXinyiLINShaofengXUHaiweiZHENGYankunWENChuan(ShougangJingtangUnitedIronandSteelCo.,Ltd.,TangshanHebei063210,China)【Abstract】Inordertoimprovethepredictionaccuracyoftemperrollingforce,therollingforceofcold⁃rolledDP980andCP1180ultra⁃highstrengthsteelstripsduringtemperrollingwasp...