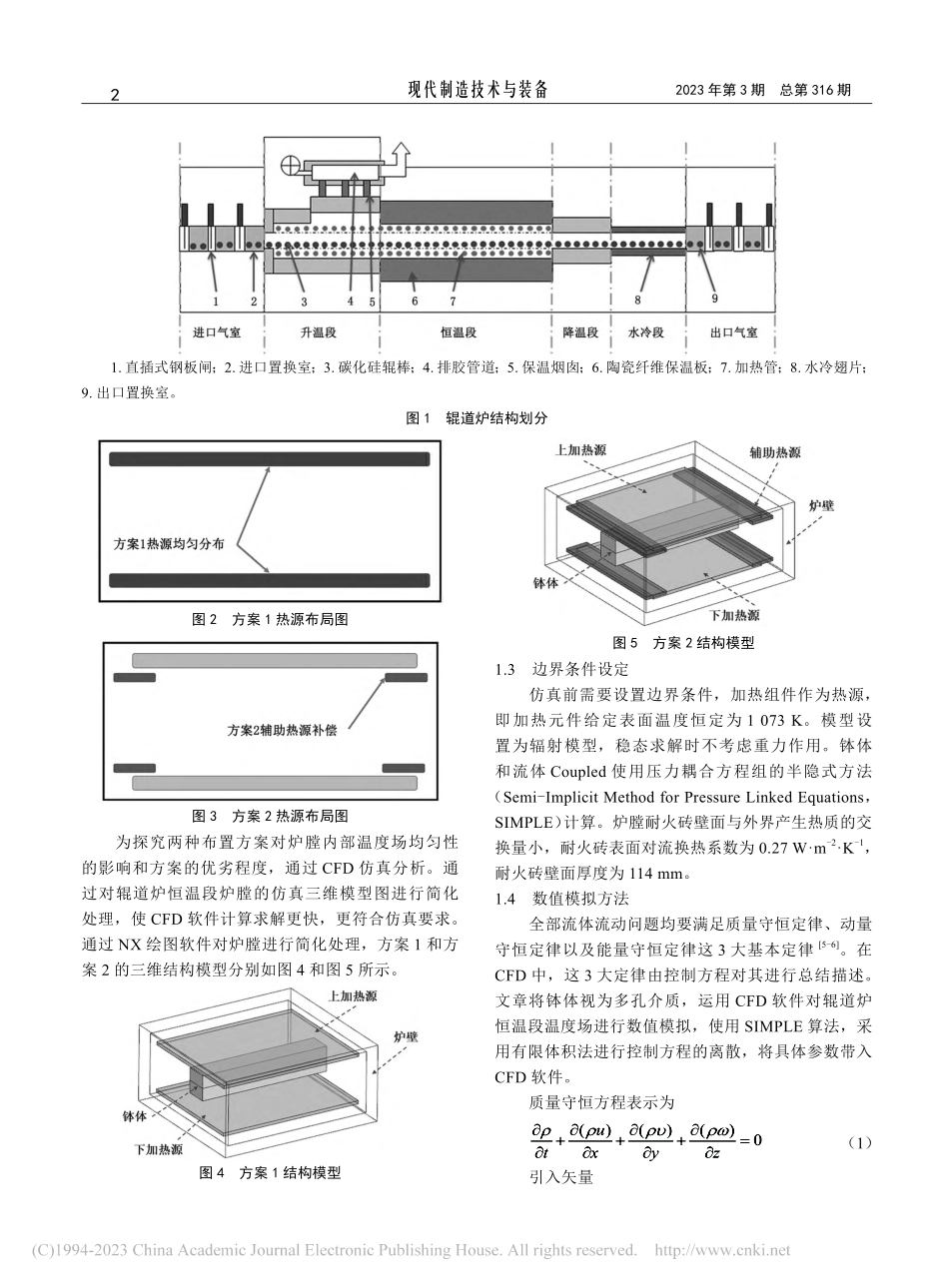

设计与研究1基于CFD的辊道炉锂电正极材料烧结温度场的数值模拟与优化设计刘威伍红平江海生张振(合肥恒力装备有限公司,合肥230088)摘要:锂电正极材料烧结设备辊道炉,烧结温度场的均匀性对产品质量具有关键作用。为提高产品质量,基于计算流体动力学(ComputationalFluidDynamics,CFD)数值模拟方法,对辊道炉恒温段加热元件的布局方案和烧结温度场的均匀性开展相关研究。采用模型建立、数值模拟、优化设计,得到不同方案下温度场的均匀性结果,并通过项目现场实验验证仿真的可靠性。基于数据处理和对比分析得到最优方案,显著提高了炉膛内温度的均匀性。关键词:锂电正极材料;辊道炉;温度场;数值模拟NumericalSimulationandOptimizationDesignofSinteringTemperatureFieldofLithiumCathodeMaterialsforRollerHearthFurnaceBasedonCFDLIUWei,WUHongping,JIANGHaisheng,ZHANGZhen(HefeiHengliEquipmentCo.,Ltd.,Hefei230088)Abstract:Theuniformityofsinteringtemperaturefieldplaysakeyroleinproductquality.InordertoimprovetheComputationalFluidDynamics(CFD)numericalsimulationmethod,thelayoutschemeoftheheatingelementintheconstanttemperaturesectionoftherollerhearthandtheuniformityofthesinteringtemperaturefieldwerestudied.Theuniformityresultsoftemperaturefieldunderdifferentschemeswereobtainedbyusingthethree-stagemethodof“modelbuilding,numericalsimulationandoptimizationdesign”,andthereliabilityofthesimulationwasverifiedbytheprojectfieldexperiment.Basedondataprocessingandcomparativeanalysis,theoptimalschemeisobtained,whichsignificantlyimprovestheadvantageoftemperatureuniformityinthefurnace.Keywords:lithiumcathodematerial;rollerhearthfurnace;temperaturefield;numericalsimulation新能源的动力源主要以锂电池为主。我国为加快锂电池的研发和应用,实施一系列相关的政策和规定,对锂电池材料的特性、生产工艺和烧结设备提出了更高标准。随着材料性能需求的提升,烧结行业的工艺技术要求越来越严格。烧结设备内部温度均匀性已成为衡量烧结设备性能好坏的一项关键指标[1]。锂电烧结的辊道炉设备以产能大、效率高、热量损失少以及烧成周期短等特点被广泛应用。烧结作为锂电正极材料制备的核心工艺,直接决定了材料出炉质量的好坏。如果控制不好,会出现材料烧结变色、热导率不达标等问题...