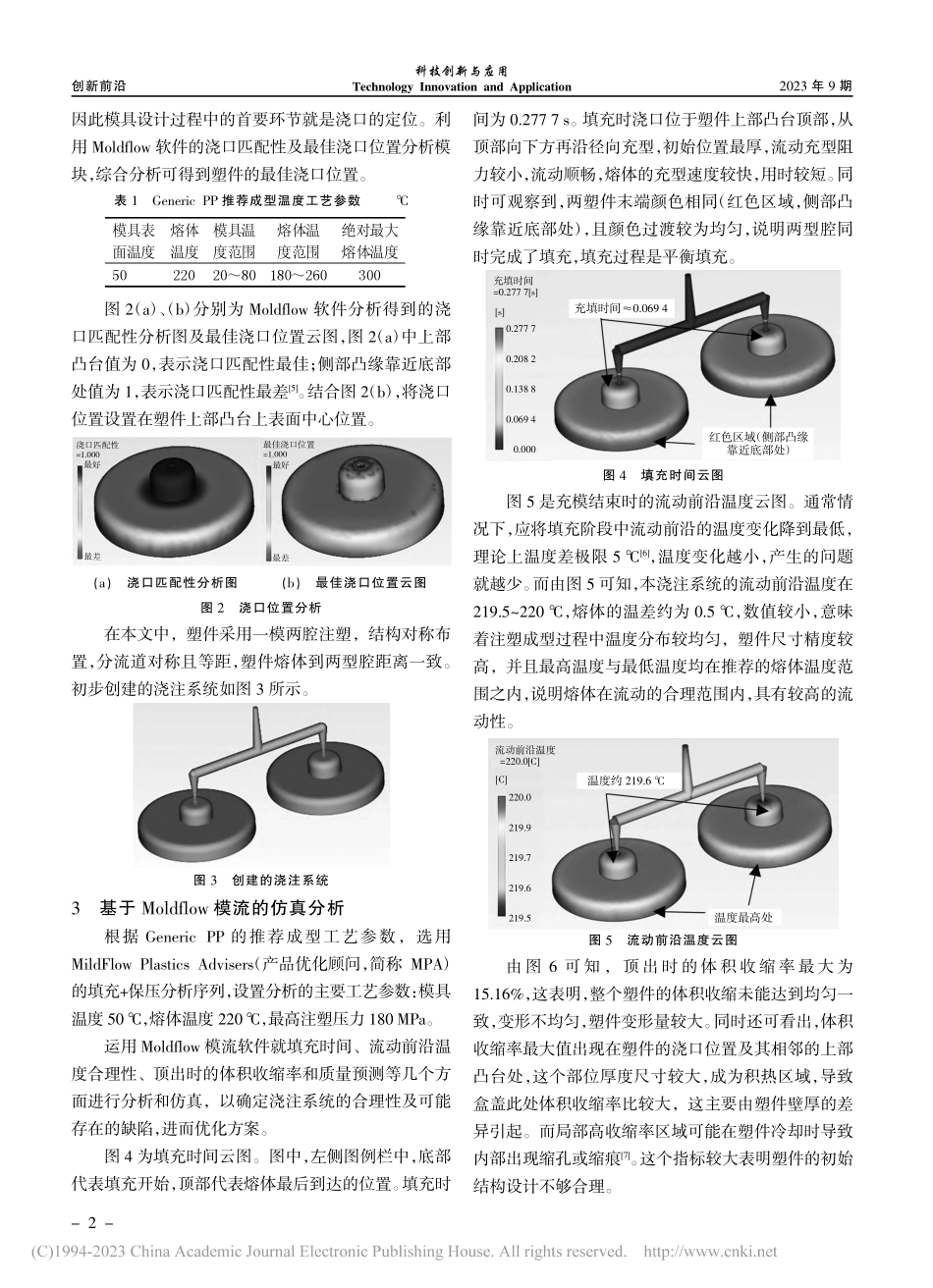

创新前沿科技创新与应用TechnologyInnovationandApplication2023年9期基于Moldflow的盒盖注塑成型优化分析吴建民(上海工程技术大学机械与汽车工程学院,上海201620)塑料制品主要依据使用要求进行设计及成型。想要获得合格的塑料制品,应考虑塑件的结构工艺性,且符合成型工艺特点。这使得塑料制品的设计与成型过程复杂,是不断循环优化的过程。Moldflow模流分析软件可以模拟注塑过程及其对塑料制品的影响,有效预防注塑制品的各种缺陷,对塑料制品的设计、生产和质量进行优化,提高成品质量[1-3]。本文以盒盖作为研究对象,通过运用Moldflow软件模拟注塑成型过程,其目的在于查找注塑成型过程中可能存在的缺陷,合理优化塑件结构,改善制品的成型质量。1塑件工艺性分析塑件的二维剖面图如图1所示。塑件主体尺寸为Ø70.5×20mm,中间部位凸台较厚,约为12mm,其余部位厚度基本一致,约为2mm。塑件材料选用制造商GenericDefault、牌号GenericPP的热塑性材料,其熔体密度为0.74g/cm3,固体密度为0.89g/cm3,收缩率为2%[4]。该材料被推荐的注塑成型各工艺温度参数见表1。图1塑件的二维图2浇口位置分析与浇注系统创建塑料熔体通过主浇口进入模具型腔,浇口位置的选择是否恰当,在很大程度上影响着熔体填充的流动特性,也直接关系塑件能否被完好高质量地注塑成型,基金项目:国家级一流本科专业建设点(无编号);上海工程技术大学校级教学建设项目(k202201002)作者简介:吴建民(1970-),男,工学博士,副教授。研究方向为机械工程。摘要:该文以盒盖为研究对象,分析塑件的结构和材料特性。通过运用Moldflow软件获得塑件的最佳浇口位置,在此基础上,对塑件的充填时间、流动前沿温度、体积收缩率和质量预测进行分析。仿真结果表明,塑件在成型过程中存在较大的体积收缩率,这可能引起塑件的质量缺陷,同时在质量预测中出现塑件有质量不被接受的部位,其原因在于塑件结构中壁厚相差较大。在满足塑件使用性能要求的前提下,通过优化塑件局部结构,在塑件厚度最厚部位进行减胶处理,使填充过程中的体积收缩率降低至7.674%,质量预测显示提升注塑件的质量。关键词:注塑成型;Moldflow软件;模流分析;结构优化;仿真分析中图分类号:TQ320.66文献标志码:A文章编号:2095-2945(2023)09-0001-04Abstract:Inthispaper,takingtheboxcoverastheresearchobject,thestructureandmaterialcharacteristicsofplasticpartsareanalyzed.Thebestgatepositionofp...