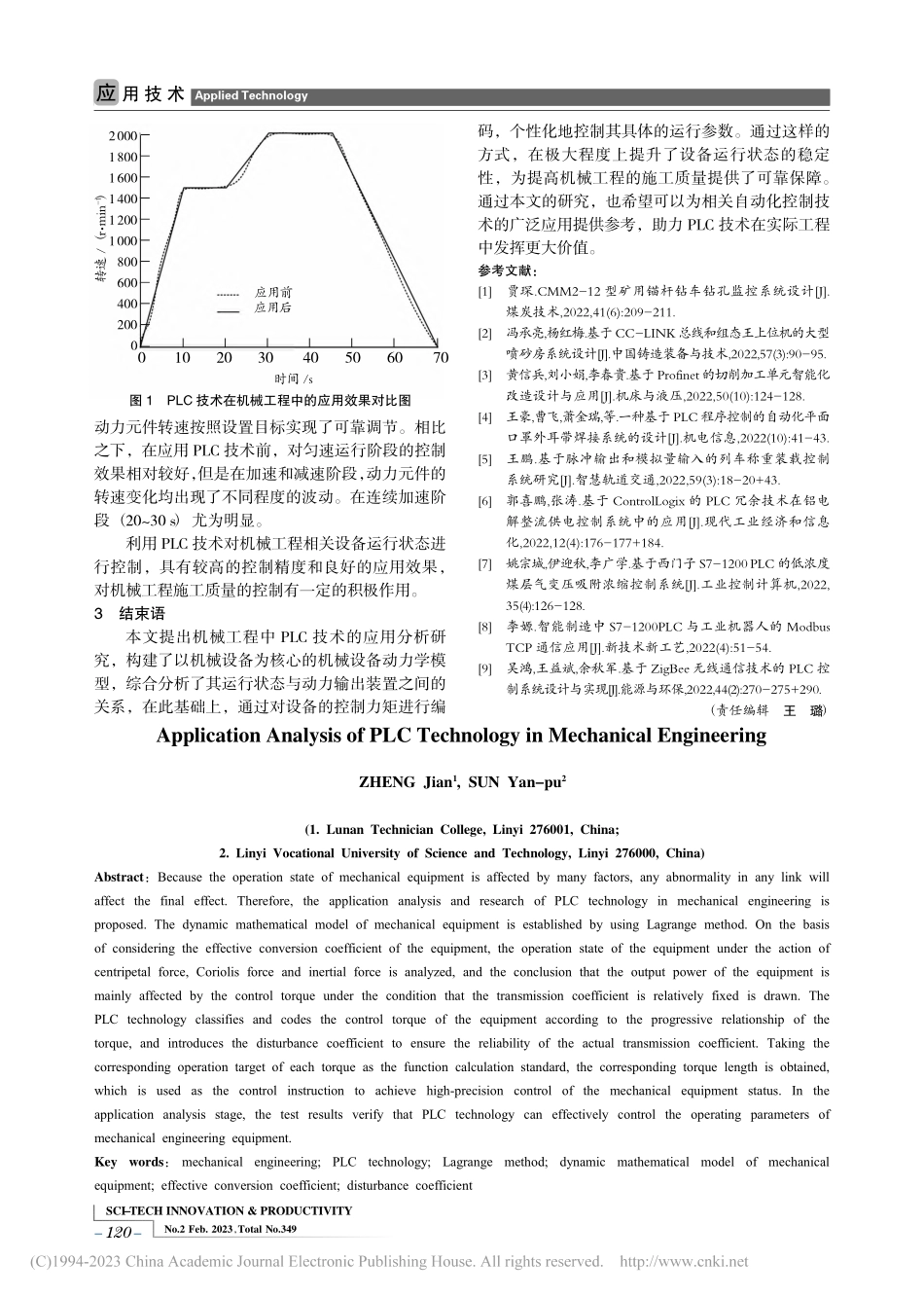

SCI-TECHINNOVATION&PRODUCTIVITYNo.2Feb.2023,TotalNo.349在利用可编程逻辑控制器(ProgrammableLogicController,PLC)技术执行相应的操作时[1],主要是通过数字化技术,结合可编程存储器的电子系统,发布操作和指令至工程内部的各个结构部件[2],当对应目标收到指令信息后,借助模拟传输功能,最终实现对机器设备的高精度控制[3]。从整体执行效果上分析,PLC技术在综合性能方面的优势较为明显,也正因此,其在工业领域中的应用相对较为广泛[4]。根据不同的工业加工制造需求,PLC技术以及运行原理都可以有针对性地进行相应的设计和开发[5],在这样的背景下,PLC技术与工业系统之间的融合效果得到了进一步增强,间接促进了PLC技术在工业领域中的发展[6]。在不断开拓创新的基础上,PLC技术也在不断实现深度完善,相关性能的优化程度不断提高,将其应用在机械工程制造行业已经成为提高机械加工质量的关键[7]。本文提出机械工程中PLC技术的应用分析研究,并在实际环境中进行全面验证。通过本文,希望可以为实际机械工程制造业的发展提供新思路。1基于PLC技术的机械工程控制1)建立机械设备动力学模型。PLC技术在机械工程中的应用主要是控制具体的设备运行状态[8]。基于此,要确保控制的精度和可靠性,首先需要对其运行模式及原理进行有效分析[9],在该阶段,构建动力学数学模型是十分必要的。考虑到设备的状态主要是通过调节动力装置的输出进行调节的,因此,为了简化后期PLC技术的执行方式,本研究课题中不考虑设备的具体工作模式,利用拉格朗日法建立了机械设备的动态数学模型,具体的表达式为P=λ(F1+F2+F3)(1)式中:P为机械设备的输出功率;λ为输出功率在设备中的有效转换系数;F1为机械设备运行过程中受到的向心力;F2为机械设备运行过程中受到的哥式力;F3为机械设备运行过程中受到的惯性力。输出功率在设备中的有效转换系数λ主要受设备自有结构设置影响,其计算方式的表达式为λ=∑kidie(2)式中:ki为机械设备i执行结构传动系数;di为机械设备i执行结构的控制力矩;e为机械设备整体的动能。需要注意的是,机械设备整体的动能主要取决于动力装置输入设备的功率总量,而在额定状态下,功率总量可以直接转化为设备可以利用的动能,因此,本文直接以动力装置的输出作为式(2)中的动能参量。机械设备运行过程中受到作用力计算方式的表达式分别为F1=e∑kidiL1(3)F2=e∑kidiL2(4)F3=e∑kidiL3(5)收稿日期:2022-07-14;修回日期:2...