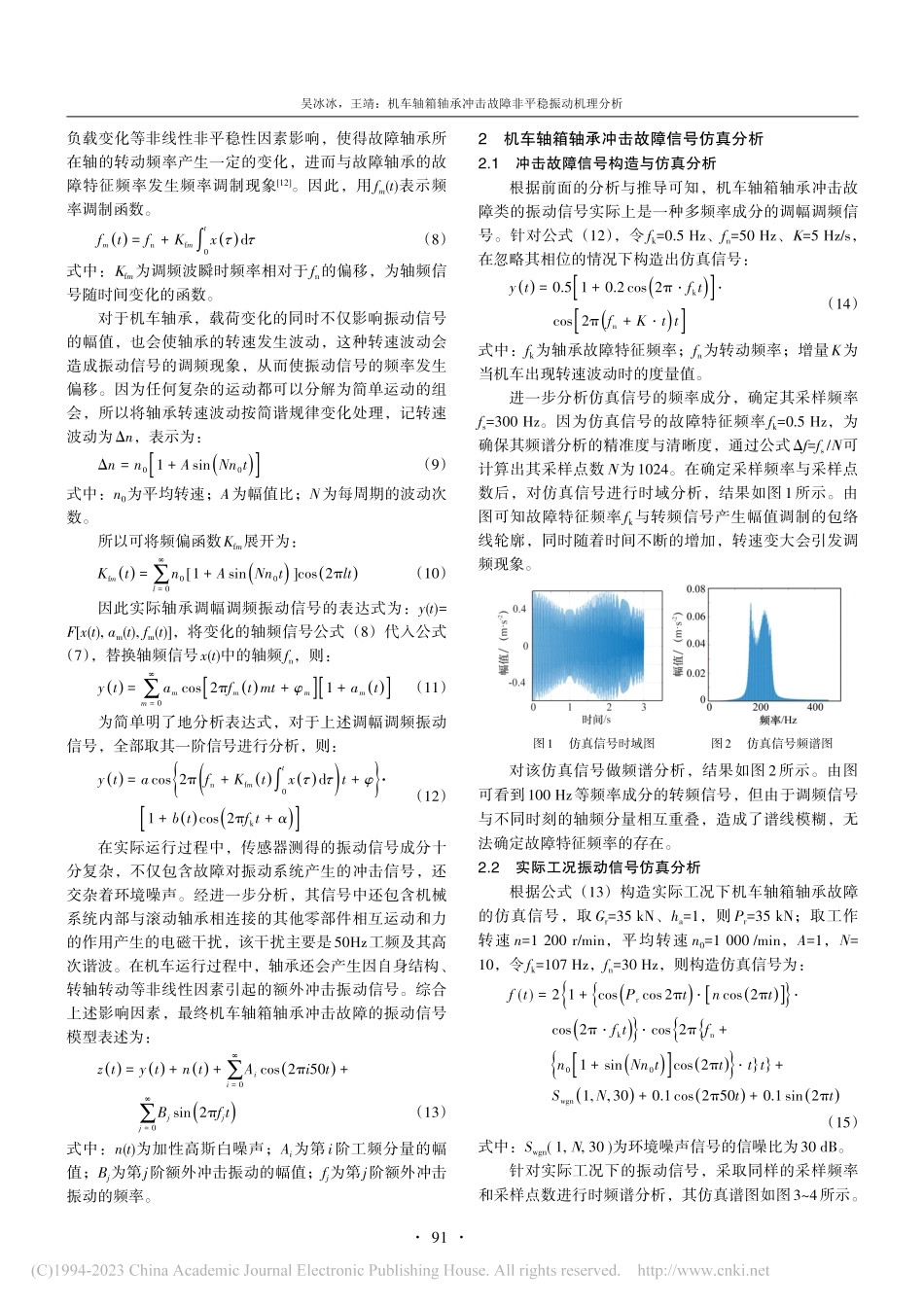

基金项目:湖南省自然科学基金资助项目(编号:2020JJ4316)收稿日期:2022-06-20机车轴箱轴承冲击故障非平稳振动机理分析*吴冰冰,王靖※(湖南科技大学信息与电气工程学院,湖南湘潭411201)摘要:滚动轴承是机车车辆走行部的关键部件,其故障概率较大,振动机理复杂,具有非平稳性,故障诊断困难。为解决该问题,从研究机车轴箱滚动轴承故障发生的机理入手,对冲击故障振动信号加以研究。在实际工况下,着重考虑了载荷和工作转速这两个非线性非平稳性因素,并在此基础上建立了机车滚动轴承冲击故障的数学模型。通过所建立的数学模型,对其进行MATLAB仿真信号分析,同时以某大学轴承故障数据集中的外圈故障为例,开展进一步的MATLAB仿真分析,在一定程度上验证了机理分析和所建立数学模型的正确性。关键词:机车滚动轴承;故障振动机理;非平稳性;数学模型;仿真分析中图分类号:U264.7文献标志码:A文章编号:1009-9492(2023)03-0089-04AnalysisonNon-stationaryVibrationMechanismofRollingBearingImpactFailureofLocomotiveWuBingbing,WangJing※(SchoolofInformationandElectricalEngineering,HunanUniversityofScienceandTechnology,Xiangtan,Hunan411201,China)Abstract:RollingbearingsisthekeycomponentsoftherunningpartoflocomotivesItsfaultprobabilityislarge,itsvibrationmechanismiscomplex,andithasnon-stationarity,sothefaultdiagnosisisdifficult.Inordertosolvethisproblem,theimpactfaultvibrationsignalwasstudiedbystudyingthemechanismoflocomotiveaxleboxrollingbearingfailure.Intheactualworkingcondition,theloadandtheworkingspeedwereconsidered,andonthisbasis,themathematicalmodeloflocomotiverollingbearingimpactfaultwasestablished.Throughtheestablishedmathematicalmodel,theMATLABsimulationsignalanalysiswascarriedout.Atthesametime,theouterringfaultinthebearingfaultdatasetofauniversitywastakenasanexampletocarryoutfurtherMATLABsimulationanalysis,whichverifiedthecorrectnessofthemechanismanalysisandtheestablishedmathematicalmodeltoacertainextent.Keywords:locomotiverollingbearing;failurevibrationmechanism;nonstationarity;mathematicalmodel;simulationanalysis2023年03月第52卷第03期Mar.2023Vol.52No.03机电工程技术MECHANICAL&ELECTRICALENGINEERINGTECHNOLOGYDOI:...